首頁 >> >> 推薦技術 >> 尿素技術

首頁 >> >> 推薦技術 >> 尿素技術 新會員:

ytebara

新會員:

ytebara

水溶液全循環工藝雖然是上世紀60年代的技術,國外早已淘汰,但由于我國對尿素工藝的研究和開發,均以此工藝為主,因此在工藝設計、設備制造、操作技術和生產管理方面積累了豐富的經驗。此工藝在中國從1966年到2008年經歷了42年的生產和技改,已創出汽耗為1100 kg的水平。進一步回收熱能,使汽耗降到900 kg的工藝也將出現。因此中國式的改良型水溶液全循環法尿素新工藝即將誕生,她大大不同于60年代傳統的預分離工藝。

水溶液全循環工藝在中國的應用和創新開發,可以得出以下兩個結論。

(1)對水溶液全循環法尿素裝置進行技術改造,技改投資不多(只有用高壓圈改造的1/5~1/6),但可擴大生產能力1~2倍。有實例原110kt/a中型裝置可達到260kt/a,原60kt/a小尿素裝置可達到180~200kt/a。新設計的200kt/a預蒸餾工藝尿素裝置,只增加了預分離器,產量已達250kt/a,如液氨供應充足,可達300kt/a,這是其他工藝裝置永遠不能媲美的。

(2)筆者從1986年至今一直從事小尿素裝置的技術開發工作,結合在中型裝置工作28年的經驗,以及研究、設計部門和眾多生產廠的共同實踐,開發出具有中國特色的水溶液全循環工藝。目前第一步汽耗已降至1050kg,再進一步開發中壓段熱能回收技術,汽耗可降至900kg以下。

改造水溶液全循環工藝裝置,技改投資低,增產幅度大,汽耗下降顯著,與目前引進的NH3汽提裝置或用高壓圈改造的裝置相比,水溶液全循環工藝裝置的尿素因生產成本低更具有市場競爭力。

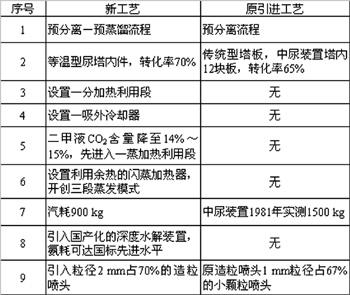

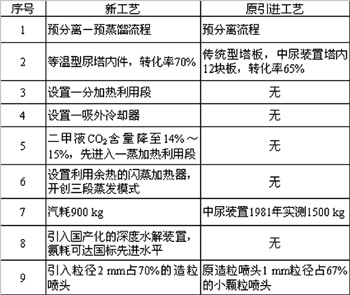

積44年水溶液全循環工藝裝置的運行經驗,并在生產、研究、設計單位不斷創新的節能技改技術基礎上,筆者結合長期服務于該工藝的經驗,如從1958年實習于南化廠中試裝置起,一直致力于尿素的生產、管理與開發,至今已有50年。中國尿素工業化生產及水溶液全循環工藝技術的開發,筆者是見證人與參與者。筆者充分發掘該工藝裝置增產節能的潛力而開發的新工藝,可以說已成為中國式的節資節能水溶液全循環法新工藝。表1為新工藝與原引進工藝的對比。