首頁(yè) >> >> 推薦技術(shù) >> 煤氣化技術(shù)

首頁(yè) >> >> 推薦技術(shù) >> 煤氣化技術(shù) 新會(huì)員:

ytebara

新會(huì)員:

ytebara

|

BGL塊/碎煤熔渣氣化技術(shù)的開(kāi)發(fā)及應(yīng)用

BGL(British Gas-Lurgi英國(guó)燃?xì)?mdash;魯齊)碎煤熔渣氣化爐技術(shù)是在原魯齊固定床加壓氣化爐2型、3型和4型爐技術(shù)基礎(chǔ)上,由當(dāng)時(shí)的英國(guó)燃?xì)夤究萍奸_(kāi)發(fā)部(現(xiàn)Advantica公司)在德國(guó)魯齊公司的協(xié)助下,在英美政府和歐盟的部分資助下,耗資數(shù)億英鎊,在位于英國(guó)愛(ài)丁堡附近的西田(Westfield)煤氣化試驗(yàn)廠(chǎng)開(kāi)發(fā)出來(lái)的新型煤氣化技術(shù)。

魯齊固定床加壓氣化技術(shù)是當(dāng)前世界上應(yīng)用最多和工業(yè)化使用經(jīng)驗(yàn)最豐富、最成熟的煤氣化技術(shù)。在現(xiàn)代氣化技術(shù)中,魯齊固定床加壓氣化技術(shù)具有氧耗低和建設(shè)成本低的優(yōu)勢(shì),同時(shí)也有氣化強(qiáng)度低、蒸汽消耗大且利用率低和大量氣化污水造成凈化成本高的缺點(diǎn)。現(xiàn)代熔渣氣化技術(shù)具有氣化強(qiáng)度高、蒸汽利用率高、氣化效率高的優(yōu)勢(shì),但又有氧耗高和建設(shè)成本高的缺點(diǎn)。BGL熔渣氣化技術(shù)將高溫熔渣氣化與加壓固定床氣化的技術(shù)結(jié)合在一起,兼具雙方的優(yōu)勢(shì),克服各自的一些缺點(diǎn),是一種即高效,又經(jīng)濟(jì)的氣化技術(shù)。

BGL氣化技術(shù)開(kāi)發(fā)的初期主要針對(duì)大規(guī)模高效生產(chǎn)替代天然氣,應(yīng)對(duì)當(dāng)時(shí)可能發(fā)生的歐美天然氣供應(yīng)源由于國(guó)際政治原因或開(kāi)采生產(chǎn)原因枯竭。自上世紀(jì)70~80年代技術(shù)開(kāi)發(fā)至90年代初,經(jīng)過(guò)對(duì)大量的英國(guó)、美國(guó)、歐洲的煙煤、焦炭、和部分歐洲的褐煤在工業(yè)化規(guī)模試驗(yàn)爐的試燒和運(yùn)行可靠性驗(yàn)證,BGL技術(shù)完成大規(guī)模中試和工業(yè)化示范,直徑2.3米的氣化爐(在魯齊2型和3型爐基礎(chǔ)上改造的爐型)可達(dá)到日投煤量500噸的水平,氣化強(qiáng)度高出原魯齊加壓氣化爐近3倍。BGL熔渣氣化爐可直接氣化含水量到20%的各類(lèi)煤種;在1400℃~1600℃高溫氣化條件下,蒸汽用量大幅度降低,90~95%的蒸汽在氣化過(guò)程中分解,不僅提高了氣化效率,而且使氣化廢水量減少80%以上,降低了脫除酚氨裝置的規(guī)模和提高了廢水凈化的經(jīng)濟(jì)性。BGL熔渣氣化技術(shù)在工業(yè)化規(guī)模試驗(yàn)爐(日投煤量300噸和500噸氣化爐)上對(duì)超過(guò)18萬(wàn)噸的許多英國(guó)和美國(guó)煤種以及石油焦等投料作了累計(jì)超過(guò)1萬(wàn)4千3百小時(shí)的試燒,最長(zhǎng)連續(xù)開(kāi)車(chē)達(dá)90天,積累了大量的試燒數(shù)據(jù),開(kāi)發(fā)了完整地氣化模擬分析軟件、設(shè)計(jì)手冊(cè)和操作手冊(cè)。BGL熔渣氣化技術(shù)經(jīng)工業(yè)化試驗(yàn)驗(yàn)證的爐徑可放大到4米,單爐日處理投料煤可達(dá)到1000多噸,單爐日產(chǎn)合成氣可達(dá)到近2百萬(wàn)標(biāo)方。

90年代中后期,在德國(guó)東部的黑水泵(Schwarze Pumpe)煤氣化廠(chǎng)建設(shè)了一臺(tái)內(nèi)徑3.6米的BGL熔渣氣化爐,與三臺(tái)同爐徑魯齊IV型加壓氣化爐并聯(lián)交替使用(即用三臺(tái)魯奇爐作為單臺(tái)BGL爐的替換爐使用),氣化由當(dāng)?shù)亓淤|(zhì)褐煤制成的型煤與固體廢料混合的投料,生產(chǎn)合成氣,為大型發(fā)電廠(chǎng)提供燃料氣和為甲醇生產(chǎn)提供原料氣。該氣化爐自2001年投產(chǎn)后,至今運(yùn)行良好。

2005年,中國(guó)云南煤化工集團(tuán)與Advantica公司合作,在其下屬的云南解化集團(tuán)采用英國(guó)西田煤氣化試驗(yàn)廠(chǎng)的設(shè)計(jì)方案改造了一臺(tái)固定床加壓氣化爐,作為試驗(yàn)和示范爐,探索直接試燒當(dāng)?shù)馗吆?約35%水份)褐煤的途徑。2006年7月完成爐體改造,截至2007年5月,進(jìn)行了8次開(kāi)車(chē)試驗(yàn),初步達(dá)到預(yù)期目標(biāo),取得階段性成果。通過(guò)試驗(yàn),證明系統(tǒng)可正常運(yùn)行,氣體成分基本穩(wěn)定,有效氣體成分高。云南煤化工集團(tuán)已決定在云南開(kāi)遠(yuǎn)市應(yīng)用該熔渣氣化技術(shù)建設(shè)20萬(wàn)噸甲醇/15萬(wàn)噸二甲醚生產(chǎn)裝置。

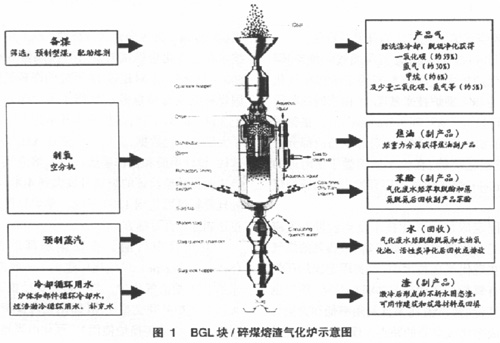

BGL碎煤熔渣氣化爐工藝

BGL氣化爐爐體簡(jiǎn)單,采用常規(guī)壓力容器材料制成,配有常規(guī)耐高溫爐襯及循環(huán)冷卻水夾套。其中,噴嘴、渣池及間歇捧渣系統(tǒng)設(shè)計(jì)為核心專(zhuān)有技術(shù)。

氣化爐投料可采用6~50mm的碎(塊)煤或機(jī)械型煤(劣質(zhì)褐煤粉煤或其他煤種粉煤經(jīng)沖壓制成的型煤),可參雜適量粉煤(<10%),也可通過(guò)噴嘴噴入水煤漿或?qū)饣癄t產(chǎn)出的焦油回收重新氣化。

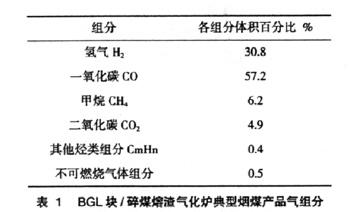

BGL氣化技術(shù)采用氧氣和水蒸氣為氣化劑,氣化溫度約在1400—1600℃,蒸汽用量大幅度減少,水蒸氣分解宰超過(guò)90%.氧氣消耗大大低于流化床氣化爐。BGL氣化爐氣化反應(yīng)速度快、氣化強(qiáng)度高,生產(chǎn)能力較同內(nèi)徑魯齊爐提高2~3倍。除產(chǎn)出少量甲烷外,粗氣組分(H2+CO)與流化床氣化產(chǎn)出粗氣類(lèi)似。

BGL碎煤熔渣氣化技術(shù)優(yōu)點(diǎn)

1)綜合優(yōu)勢(shì)強(qiáng):結(jié)合了熔渣氣化技術(shù)高氣化率和高氣化強(qiáng)度的優(yōu)勢(shì)和魯齊固定床加壓氣化技術(shù)氧耗低和爐體結(jié)構(gòu)廉價(jià)的優(yōu)勢(shì),克服了流化床熔渣氣化技術(shù)高能耗和高成本的弱點(diǎn)和魯齊固定床加壓氣化技術(shù)效率低和廢水處理成本高的弱點(diǎn),具有建設(shè)投資少、周期短、生產(chǎn)率高、運(yùn)行成本低、維護(hù)成本低的綜合優(yōu)勢(shì)。

2)有效氣(H2+CO)產(chǎn)氣率高:石油焦氣化有效氣>90%;無(wú)煙煤和優(yōu)質(zhì)煙煤氣化有效氣88~90%;褐煤氣化有效氣>84%。

3)氣化強(qiáng)度高:BGL氣化爐技術(shù)在魯齊爐內(nèi)壁設(shè)計(jì)基礎(chǔ)上加入耐火磚襯,形成簡(jiǎn)單的水夾套保護(hù)層,在爐下部沿周向裝置了一組噴嘴,將混合氧氣/水蒸氣高壓噴入爐內(nèi),形成爐內(nèi)局部高溫(2000℃左右)燃燒區(qū),氣化區(qū)溫度在1400℃~1600℃范圍,較魯奇爐大幅度提高了氣化率、成倍提高了氣化強(qiáng)度、同時(shí)將蒸汽使用量減少到魯齊爐消耗量的10~15%,蒸汽分解率超過(guò)90%。絕大部分噴入爐內(nèi)的水蒸氣參與氣化。

4)氧耗低:由于兼具魯齊固定床的逆流氣化的整體流程和現(xiàn)代高溫熔渣氣化原理,提高了氣化熱效率,使氣化過(guò)程的氧耗較其他熔渣氣化技術(shù)的氧耗大幅度降低,顯著節(jié)省了對(duì)空分等設(shè)備的投資。

5)廢熱回收成本低:粗氣的出口溫度僅為300~550℃,提高了氣化過(guò)程的熱效率,節(jié)省了氧氣消耗,大幅度降低了廢熱回收的需求和設(shè)備成本。

6)設(shè)備制造、運(yùn)輸、安裝成本低:由于BGL氣化技術(shù)的設(shè)計(jì)特點(diǎn),爐內(nèi)靠近爐壁處溫度和粗氣出口處溫度較低,氣化爐爐體和附屬設(shè)備可采用常規(guī)壓力容器鋼材,在中國(guó)就近加工制造,大幅度降低了制造,運(yùn)輸和安裝的成本,大大縮短了設(shè)周期。

7)與其他國(guó)外氣化技術(shù)相比,BGL熔渣氣化技術(shù)的冷煤氣效率最高(>89%)、碳轉(zhuǎn)化率最高(>99.5%)、熱效率最高、氧耗最低、系統(tǒng)運(yùn)行可靠性高、維護(hù)費(fèi)用低。

8)煤種的選擇范圍寬:可氣化石油焦、無(wú)煙煤、煙煤、次煙煤、褐煤.以及這些煤種的混合投料;通過(guò)適當(dāng)增加石灰石助熔劑投量,可氣化高灰熔點(diǎn)煤種。

9)煤種的適用性強(qiáng):對(duì)操作過(guò)程中煤質(zhì)的變化不敏感。

10)資源利用率高.不帶來(lái)污染:99.5%以上的碳轉(zhuǎn)化為氣體后.煤中剩余的礦物質(zhì)在高溫下熔化,經(jīng)循環(huán)水激冷形成無(wú)滲濾性的玻璃質(zhì)固體碎渣粒由爐底部排出。排出的熔渣無(wú)污染,可作為副產(chǎn)品在建筑和筑路中使用,或安全地回填或深埋。氣化廢水主要來(lái)自投料煤經(jīng)爐內(nèi)干燥后排出的冷凝蒸汽,水量小,有機(jī)含量的濃度高,有利于在較低生產(chǎn)成本下分離處理,回收的苯酚作為副產(chǎn)品具有較高商業(yè)價(jià)值。在采用恰當(dāng)?shù)纳疃人幚砑夹g(shù)后,可使凈化后的水質(zhì)達(dá)到中國(guó)河流的排放標(biāo)準(zhǔn)要求,或全部回收做為工藝或冷卻用水循環(huán)使用。

結(jié)論

BG塊/碎煤熔渣氣化工藝是現(xiàn)今氣化技術(shù)中最高效的技術(shù)之一,它結(jié)合了流化床熔渣氣化技術(shù)高氣化率和高氣化強(qiáng)度的優(yōu)勢(shì)和魯齊固定床加壓氣化技術(shù)氧耗低和爐體結(jié)構(gòu)廉價(jià)的優(yōu)勢(shì),克服了流化床熔渣氣化技術(shù)高能耗和魯齊固定床加壓氣化技術(shù)低效率和廢水處理成本高的弱點(diǎn),具有建設(shè)投資少、建設(shè)周期短、產(chǎn)氣率高、氣體熱值高、能耗低、資源利用率高、運(yùn)行和維護(hù)成本低的綜合優(yōu)勢(shì),同時(shí),也是一項(xiàng)經(jīng)過(guò)工業(yè)化規(guī)模驗(yàn)證的成熟可靠的技術(shù)。其產(chǎn)出氣可以應(yīng)用在合成氨、甲醇、煤制油(CTL)、聯(lián)合循環(huán)發(fā)電(ICrC)、制氫、燃料煤氣等生產(chǎn)領(lǐng)域。采用BGL碎煤熔渣氣化技術(shù)可為企業(yè)帶來(lái)良好的經(jīng)濟(jì)效益。

|