1 技術(shù)背景

尿素是一種農(nóng)業(yè)上廣泛使用的優(yōu)質(zhì)氮肥。與其它氮肥相比,尿素的有效養(yǎng)分濃度高(含氮質(zhì)量分數(shù)>46.4%),具有一定的吸濕性,性能良好,長期使用對土壤無不良影響。因此國內(nèi)多數(shù)廠家對尿素裝置進行挖潛改造,同時隨著尿素生產(chǎn)能力的逐漸擴大及尿素市場的不斷轉(zhuǎn)好,尿素裝置改產(chǎn)大顆粒尿素的技術(shù)越來越成熟,大顆粒尿素的市場也越來越好,其主要原因如下。

(1)采用造粒塔生產(chǎn)的普通尿素顆粒較小,抗破碎強度較低,在運輸貯存中易破碎形成尿素粉塵,因而損耗較大。針對上述問題,采用先進技術(shù)生產(chǎn)的大顆粒尿素,產(chǎn)品質(zhì)量得到很大改善。尿素粉塵含量極低,不易結(jié)塊,流動性好,顆粒強度高,施肥后溶解慢,植物吸收期延長,肥料的利用率大大提高。2.5mm粒度的顆粒,其抗碎強度是造粒塔噴淋造粒的5 倍,而且粒度可以在2~8mm范圍內(nèi)調(diào)節(jié),很容易包裝貯存和運輸。

(2)在復(fù)配肥料BB 肥中,由于顆粒的物理性質(zhì)所致,塔式小顆粒尿素與磷、鉀肥摻混后,在運輸和施肥中很容易分層。使用大顆粒尿素作為原料,能滿足復(fù)配肥料(BB 肥)的需要。

(3)由于尿素裝置生產(chǎn)能力不斷增加,小尿素裝置的能力已經(jīng)從年產(chǎn)40 kt 改造到年產(chǎn)150kt,原小造粒塔已經(jīng)限制了生產(chǎn)能力的進一步增加,在生產(chǎn)運行過程中粘塔的現(xiàn)象十分嚴重。2 大顆粒尿素生產(chǎn)技術(shù)及雙轉(zhuǎn)鼓造粒工藝目前國內(nèi)應(yīng)用大顆粒尿素生產(chǎn)技術(shù),主要有荷蘭海德魯?shù)牧骰苍炝<夹g(shù)和雙轉(zhuǎn)鼓造粒技術(shù)。

海德魯?shù)牧骰苍炝<夹g(shù)比較成熟,但投資較大。

雙轉(zhuǎn)鼓造粒技術(shù)近幾年發(fā)展比較迅速,已有多套裝置投入運行,技術(shù)和應(yīng)用上都已有較成熟經(jīng)驗。如中石化巴陵公司20kt/a、山西豐喜肥業(yè)50kt/a 和150kt/a、山東華魯恒升化工集團150kt/a、山東魯南化肥廠200kt/a、山東魯西化工集團50kt/a 和100kt/a 等。其流程如下:由尿素造粒塔和振動篩來的小顆粒尿素及超大顆粒尿素破碎后,經(jīng)由輸送機送入造粒轉(zhuǎn)鼓作晶種。

由熔融尿素泵來的熔融尿液,通過造粒轉(zhuǎn)鼓內(nèi)的尿液噴嘴噴至滾動的料簾上并與晶種接觸,以使晶種長大。流化空氣由流化空氣鼓風(fēng)機送入造粒轉(zhuǎn)鼓內(nèi)的流化床。開車時流化空氣經(jīng)流化空氣加熱器加熱到設(shè)計溫度后再送造粒轉(zhuǎn)鼓。

由造粒轉(zhuǎn)鼓送出的成品尿素輸送入雙層振動篩。在最上層篩網(wǎng)篩出的超大顆粒尿素經(jīng)破碎后,與在最下層篩下的小顆粒尿素一起進入造粒轉(zhuǎn)鼓作晶種(如超大顆粒尿素顆粒規(guī)整,也可單獨銷售)。在兩層篩網(wǎng)中間引出的顆粒尿素即為成品,經(jīng)由輸送機送入轉(zhuǎn)鼓冷卻機經(jīng)冷卻水冷卻至≤50℃后,送往成品包裝車間包裝出廠。引風(fēng)機排出的含尿素粉塵氣體送入尾氣洗滌塔,尾氣中的尿素粉塵被填料層上部噴淋下來的洗滌液吸收,再經(jīng)二次洗滌后排入大氣。尾氣中尿素粉塵含量將低于國內(nèi)現(xiàn)有自然通風(fēng)造粒塔的尾氣粉塵含量,含塵量≤30mg/m3。當洗滌液中尿素的質(zhì)量分數(shù)達到43%~45%時,洗滌液送往尿素裝置真空預(yù)濃縮器。洗滌液由水解解吸系統(tǒng)工藝冷凝液補充,保持洗滌塔下部的液位。3 50kt/a 大顆粒尿素裝置兩種工藝技術(shù)及投資比較。

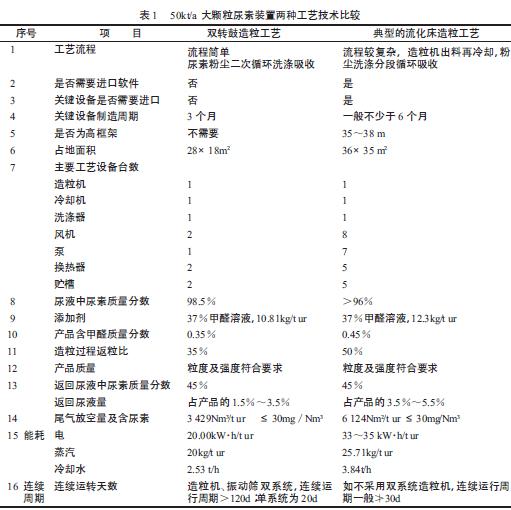

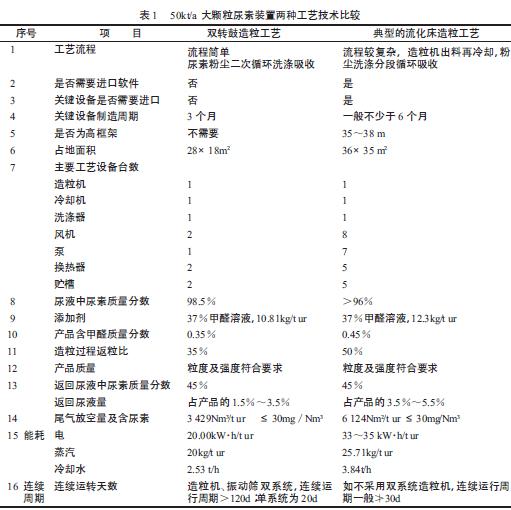

3.1 工藝技術(shù)對比(見表1)

3.2 投資對比

雙轉(zhuǎn)鼓造粒裝置總投資約599 萬元人民幣。其中含專利費40 萬元,工藝包費、2 臺專利設(shè)備計295 萬元,工程設(shè)計費40 萬元,其余設(shè)備135 萬元,包裝及輸送40 萬元,電器儀表6 萬元,土建13 萬元,安裝費21 萬元,防腐保溫9 萬元。而同等規(guī)模的流化床造粒裝置總投資在1 200 萬元左右。

4 生產(chǎn)規(guī)模及產(chǎn)品規(guī)格

4.1 生產(chǎn)規(guī)模

日產(chǎn)大顆粒尿素:170t;

年產(chǎn)大顆粒尿素50 000t;

4.2 大顆粒尿素產(chǎn)品規(guī)格

(1)顆粒直徑Φ2~4.75mm,其質(zhì)量分數(shù)≥97%;

(2)含水質(zhì)量分數(shù):<0.3%;

含縮二脲質(zhì)量分數(shù):<0.9%(與原裝置噴淋尿素相關(guān));顆粒抗壓強度:≥30N(Φ3mm顆粒);含N 質(zhì)量分數(shù):≥46.2%;含亞甲基二脲(以甲醛計)質(zhì)量分數(shù)≤0.35%(生產(chǎn)本身無須加甲醛,如考慮長期儲存的結(jié)塊問題,須加甲醛)。

5 轉(zhuǎn)鼓造粒技術(shù)關(guān)鍵設(shè)備簡介

5.1 轉(zhuǎn)鼓流化床造粒機

轉(zhuǎn)鼓造粒機是本造粒技術(shù)的關(guān)鍵設(shè)備。造粒轉(zhuǎn)鼓內(nèi)設(shè)有流化床以實現(xiàn)良好的氣固相接觸,快速及時地使進料降溫和移走熔融尿素結(jié)晶潛熱,使尿素液滴逐層包復(fù)在晶種尿素顆粒上。在轉(zhuǎn)鼓流化床造粒機中,晶種尿素顆粒和返料顆粒以及熔融尿素從一端通入,流化空氣從兩端排氣出口排出。熔融尿素經(jīng)噴嘴噴灑在轉(zhuǎn)鼓內(nèi)的懸浮顆粒上。在結(jié)晶和冷卻過程中,顆粒由)內(nèi)層到外層,形成均勻緊密的結(jié)構(gòu),尿素顆粒直徑不斷增大,直至達到要求的粒度。

5.2 轉(zhuǎn)鼓冷卻機

這是一種全新的冷卻設(shè)備,在轉(zhuǎn)鼓內(nèi)有1 臺設(shè)計獨特的不銹鋼顆粒尿素/ 水冷卻器,在冷卻過程中,轉(zhuǎn)鼓將顆粒尿素多次投入冷卻器,這樣就保證了冷卻器內(nèi)顆粒尿素和換熱器表面的接觸時間,保證了冷卻效果。從轉(zhuǎn)鼓造粒器出來的大顆粒尿素經(jīng)篩分后進入水冷器,被冷卻水冷卻至≤50℃,即得到大顆粒尿素成品。

6 裝置運行中的一些情況及解決措施

(1)噴頭滴液會造成造粒轉(zhuǎn)鼓嚴重粘鼓的情況。應(yīng)及時解決噴頭滴液問題,以延長大顆粒尿素系統(tǒng)的運轉(zhuǎn)周期,為整個生產(chǎn)的安全運行打下堅實的基礎(chǔ)。

(2)為了適應(yīng)瞬息萬變的市場,提高產(chǎn)品競爭力,根據(jù)市場對大顆粒尿素的粒度要求,建議采用先進的平面回轉(zhuǎn)篩,以保證粒度要求。

(3)尿液管上加裝專用過濾器,以清除尿液中的雜質(zhì),延長噴頭的使用周期。

(4)為適應(yīng)環(huán)保的要求,減少造粒轉(zhuǎn)鼓內(nèi)和粒子中的粉塵,注意加強造粒轉(zhuǎn)鼓兩側(cè)密封及冷卻轉(zhuǎn)鼓進料端的密封。提高造粒轉(zhuǎn)鼓的真空度,減少成品中的粉塵量,降低粉塵對于周圍環(huán)境的影響。

(5)逐步完善和確定最終工藝指標,包括造粒轉(zhuǎn)鼓、冷卻轉(zhuǎn)鼓的轉(zhuǎn)數(shù),尿液溫度控制,返料比控制,造粒轉(zhuǎn)鼓內(nèi)溫度控制等。

7 效益分析

根據(jù)市場調(diào)查,大顆粒尿素較小顆粒尿素價格高出80 元/t,成本中固定資產(chǎn)折舊約6~10 元/t,其它成本增加約18 元/t,總增加成本28 元/t,以增加效益52 元/t。年產(chǎn)按5×104t 計, 5×104t×52 元/t=260 萬元。按此計算預(yù)計2 年多可收回投資。

本站咨詢熱線:028-83667786,89309098,83667798,13258372008,13308097095

首頁 >> >> 尿素工段 >> 造粒設(shè)備

首頁 >> >> 尿素工段 >> 造粒設(shè)備 新會員:

ytebara

新會員:

ytebara