首頁 >> >> 推薦技術 >> 凈化技術

首頁 >> >> 推薦技術 >> 凈化技術 新會員:

ytebara

新會員:

ytebara

化肥、焦化企業脫硫工序采用的煤氣脫硫設備,一般使用連續熔硫釜處理硫泡沫生產硫磺,因連續熔硫釜設備本身存在缺陷及操作難度大等原因,一直都不能足量處理生產的硫泡沫,造成熔硫和脫硫兩工序間互相影響,且溶液回收效果不理想,達不到穩定生產的目的,影響后道工序對煤氣含硫的要求。

煤氣脫硫生產的硫泡沫有兩種處理方法,生產熔融硫或生硫磺。生產熔融硫可采用連續熔硫釜或間歇熔硫釜熔硫;生產生硫磺可采用壓力過濾法。

壓力過濾法生產生硫磺的工藝流程為:首先用硫泡沫槽把脫硫工序再生來的硫泡沫進行初步澄清分離,將清液回流到脫硫系統,使泡沫中的硫充分聚集到硫泡沫槽以便分離處理,達到滿足脫硫生產的需要。對沉積下的硫泡沫采用廂式過濾機過濾出生硫磺,這樣不僅可將硫分離出來,更重要的是避免了連續熔硫法使清液溫度升高后影響脫硫工序的操作。實際改造后系統的硫泡沫質量大大提高,硫泡沫槽接受的泡沫量少質量高,根本不需要對脫硫工序再生來的硫泡沫進行初步澄清分離,可以直接把脫硫工序再生來的硫泡沫用泵壓入廂式硫泡沫過濾機過濾出生硫磺,將經過廂式硫泡沫過濾機過濾分離出的溶液送回反應槽,溶液回收率達百分之百。

此種分離法適合DDS、栲膠等所有工藝,完全可以達到設計要求,不僅可更好地滿足脫硫生產,更可減少分離硫所需的能源消耗,可充分利用原泡沫泵和管淺、閥門等設備,投資與連續熔硫法相比,不到連續熔硫法設備費用的25%。

采用壓力過濾法分離生硫磺工藝實施后,不僅解決了制約脫硫工序的硫泡沫處理問題,并且因回流的清液溫度低而更有利于脫硫工序的操作。同時也減少了因連續熔硫工藝所需的蒸汽消耗,降低了操作難度,使整個系統的設備腐蝕程度降低,為大型化肥廠、焦化廠采用壓力過濾法分離生硫磺工藝創出了一條路子。

用壓力過濾法分離生硫磺工藝生產出的生硫磺即使不賣錢,由于不需增加消耗,僅減少蒸汽消耗一項,每年可為企業節約可觀的成本。

硫泡沫過濾機與熔硫釜處理硫的工藝對比

1、采用熔硫釜處理硫泡沫的工藝及問題

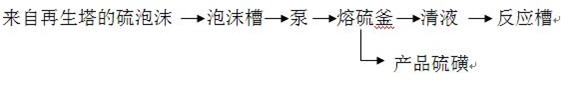

1.1 工藝流程

1.2 存在問題

⑴熔硫釜堵塞問題。由于脫硫塔位于鼓風機后,雖然煤氣已經電捕捕集焦油,但煤氣中仍有少量焦油(含量≤50mg/m3煤氣)和萘,且煤氣中夾帶有細小的煤灰塵,煤氣經脫硫塔洗滌后焦油、萘、煤塵等隨脫硫液進入硫泡沫,含有焦油、萘、煤塵的硫泡沫在熔硫釜加熱結渣沉積于熔硫釜壁,慢慢使熔硫釜堵塞。

⑵清液變渾濁夾帶硫顆粒。隨著熔硫釜壁沉掛瀝青渣,其有效容積減少,硫泡沫在熔硫釜內的停留時間縮短,懸浮硫不能得到有效分離,致使熔硫釜排出清液渾濁。

⑶硫泡沫泵上量不穩。熔硫釜操作是連續熔硫,釜內具有較高的溫度(120—150℃)和較高的壓力(0.2—0.4Mpa),而且溫度和壓力隨釜內進料多少、外排清液量大小、蒸汽壓力大小等因素的變化而變化,釜內壓力、溫度變化又會造成泵的輸送量變化,甚至會造成泡沫泵不上量。

2、改用硫泡沫過濾機后的工藝及效果

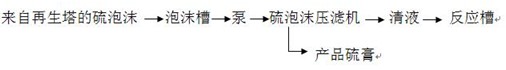

2.1 硫泡沫過濾機處理硫泡沫的工藝

2.2 改造的效果

⑴過濾機處理硫泡沫是靠濾布將硫顆粒和脫硫液分離,分離后的脫硫清液不含硫顆粒,清液返回反應槽沒有造成脫硫液懸浮硫生高。

⑵過濾機操作簡單、方便。硫泡沫用泵打入過濾機,待壓濾壓力升至0.4—0.5Mpa時,停止進料,然后即可放料。生產硫膏質量如下:含水15—20%,含硫60—65%,其它為有機物,可進行散裝運輸。

⑶過濾機處理硫泡沫是冷態過濾,不用蒸汽加熱,每小時比用熔硫釜時節省中壓蒸汽3—4噸。

⑷由于硫泡沫得到了有效處理,脫硫效率得到了明顯提高。

(注):硫膏可聯系硫酸廠或亞硫酸氨、二硫化碳等企業進行回收。