ACES裝置高壓甲銨冷凝器列管角焊縫的修復

作者/來源:重慶奧林特機電技術有限公司 日期:2012-05-21 點擊量:1680

摘 要:本文介紹了國內首例ACES裝置高壓甲銨冷凝器雙相不銹鋼換熱列管的管子-管板角焊縫大規模修復案例,結合具體的修復實施過程,指出修復重點環節的技術要求。

關鍵詞:高壓甲銨冷凝器 管子-管板角焊縫 雙相不銹鋼焊接

前言

陜西渭河重化工有限責任公司尿素裝置,采用日本東洋工程公司(Toyo Engineering Co.)ACES工藝流程,于1997年建成投入運行至今。

高壓設備中,甲銨冷凝器為固定管板式換熱器,兩臺立式并聯(位號分別為EA101/102),內部耐蝕材料為DP-12型雙相不銹鋼,制造焊接材料為SUS329型雙相不銹鋼。

經過長期使用后,其管子-管板角焊縫出現大面積腐蝕缺陷,局部已經存在泄漏征兆,嚴重威脅到設備的安全運行。并且,國外同樣設備已經出現了因管子-管板角焊縫腐蝕造成的嚴重泄漏事故。

2009年3月,在渭化公司統一安排下,重慶奧林特機電技術有限公司調配專業力量,對兩臺設備上管箱內的全部管子-管板角焊縫,進行了徹底的修復處理。

現將修復過程及相關技術心得,簡要介紹如下。

1 設備概況

1.1 設備技術特性

高壓甲銨冷凝器主要設備技術特性如表1、表2。

表1 EA101主要設備技術特性

表2 EA102主要設備技術特性

換熱管材料牌號為SA240/NAR DP-12,其化學成分見表3。

表3 DP-12化學成分

1.2 設備腐蝕形貌

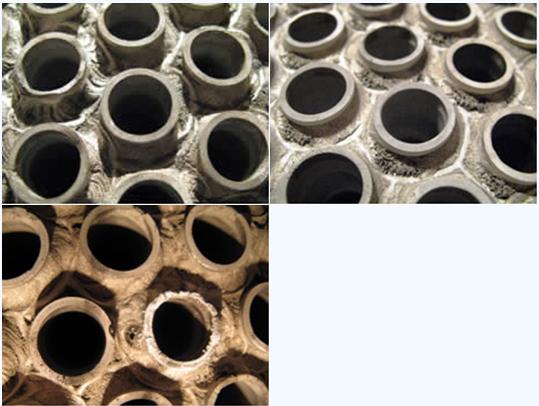

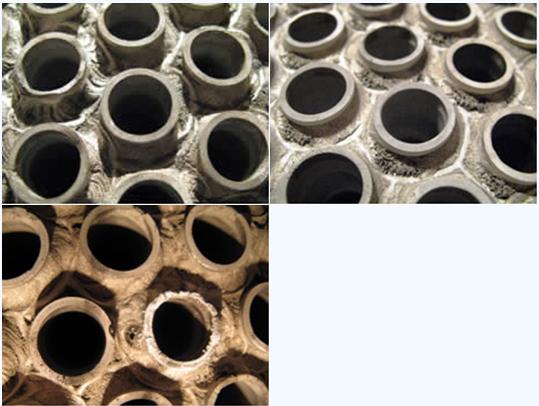

2008年大修時檢查發現:管子-管板角焊縫存在嚴重的復相晶間腐蝕,和2007年相比,腐蝕加劇趨勢明顯。

具體表征為:表層金屬組織大面積疏松脫落、收弧點發黑潰爛、焊肉局部穿孔。

腐蝕形貌見圖片1、圖片2、圖片3。

2 修復技術準備

2.1 修復思路的確定

1)修復范圍:

針對設備實際腐蝕現狀,參考國外相同設備的泄漏事故,本著預防性的原則,決定將兩臺設備上管箱內的全部管子-管板角焊縫進行修復。

2)原管子-管板角焊縫焊肉的清除:

由于腐蝕因素,原有制造形成的表層焊肉已經不再是穩定的奧氏體-鐵素體雙相組織;若直接在上面補焊,則一定時間后,表層金屬一旦腐蝕,將直接面臨新的泄漏危險。

因此,我們確定了先將舊焊縫表層焊肉徹底清除,再重新焊接的修復原則。

3)焊接方式:

由于現場修復與實際制造的工況差別,因此,不考慮使用管子-管板自動焊,而是采用傳統的手工鎢極氬弧焊。

4)焊接材料:

根據腐蝕試樣的試驗結果,采用25-22-2型純奧氏體焊絲和DP-3型雙相鋼焊絲,均可滿足耐蝕性能要求;其中,25-22-2材料與DP-12材料進行異種鋼焊接獲得的焊縫組織更加穩定,焊接質量容易控制。

但,在日本東洋工程公司的強烈堅持下,由于其有成熟的焊接工藝評定等原因,最終確定采用DP-3型雙相鋼焊絲。

其牌號為SUS329J4L DP-3T(UNS S39226),化學成分見表4。

表4 DP-3T化學成分

2.2 焊肉清除機具的選擇

由于雙相鋼本身硬度較高,腐蝕后其表面產物相當硬脆,普通的打磨方式無法進行有效清除,必須采用機械切削。

經對比試驗,我們最終選擇了日立造船出產的氣動式管端加工機。

其優點在于:利用換熱管內壁定心,簡便可靠;內置式氣動馬達,無級調速,可任意變換切削速度以控制切削力大小;合金刀片雙面對稱安裝,可計數進刀量控制,能有效保證加工精度。

2.3焊接器具及背保護工裝的準備

1)焊接器具:

為了從施工器具的角度保障焊接可靠,我們選擇了ESAB LTN-250A焊機,氣冷式焊炬內置周向濾網以保證氣流穩定性,噴嘴直徑¢10,鎢極直徑¢2。

2)背保護工裝:

為避免列管內壁熱影響區氧化,焊接時管內應通氬實現被保護。

我們專門設計制作了背保護工裝,通氬氣的嘴子內裝有不銹鋼絲網,可使通道截面積盡量增大,使氬氣從保護嘴送出分布在所有焊接時有可能達到400℃以上的管壁區域,并由列管頂端逸出。

2.4焊接工藝評定及焊工考試

1)焊接工藝評定:

由東洋工程公司提供原始制造使用的焊接工藝評定供參考。

實際使用時,和原始工藝評定相比,主要存在以下不同:

①焊接層數不同。

本次修復焊接不存在原始制造時的打底層;

②焊接材料不同。

本次焊接使用的DP-3T焊絲,為原始制造時使用焊絲的改良型。

③焊接規范的修正:

在東洋工程公司提供焊接工藝評定的基礎上,出于減小修復焊接過程對換熱管原內壁熱影響區熱輸入量的考慮,我們建議對焊接規范進行了以下修正,并得到了東洋工程公司的認可。

主要調整了焊絲直徑,減小了焊接電流,控制管壁熔深及管內壁熱影響區顏色更為嚴格,

2)焊工考試:

采用東洋工程公司提供的考試試件進行。

鋼板(模擬管板耐蝕層)厚度為30mm,材料為DP-12型;換熱管材料、規格與設備內實際相同;焊絲采用DP-3T ¢1.2/1.6,共焊接兩層。

按與實際狀況相同的列管間距、管端伸出高度進行試件的加工、組裝。

焊接完畢后,由奧林特公司現場技術負責人會同日方技術代表共同進行以下項目的考核驗收:

①宏觀檢查焊縫、管橋三角區外觀成型及管端完整性;

②對焊縫及管橋三角區進行PT檢測;

③將試件剖開,對斷面進行宏觀檢查,重點是管壁熔深及換熱管外壁與管板結合根部熔合狀況;

④對斷面進行金相檢查。

共8名焊工,每人焊接1塊試件計20根換熱管。

考試結果為:7人一次合格,1人經再培訓后合格。

2.5 修復過程主要質量控制點的建立

為確保修復質量,建立控制點如表5,并組成專門質量檢查組,按規定時間表進行檢查控制。

表5 修復質量控制點明細

說明:W為現場確認,H為檢查停止點。

3 修復過程重點環節及質量要求

3.1 機械加工

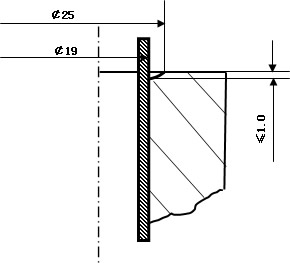

清除原焊縫表層焊肉,并形成新的焊接坡口。

1)幾何尺寸:

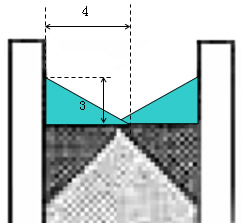

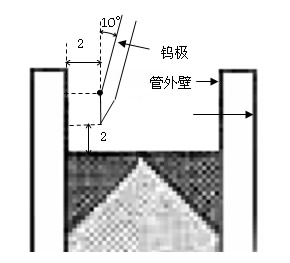

按圖1所示。

2)外觀質量:

管外壁無加工損傷;加工面寬窄均勻,管橋三角區無明顯凸起;加工面無明顯腐蝕產物殘留。

3.2第一層焊接

1)焊接參數:

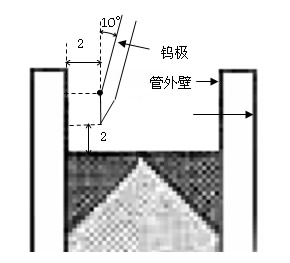

2)操作要求:

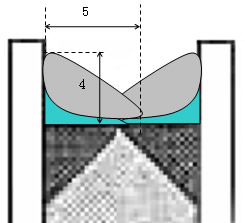

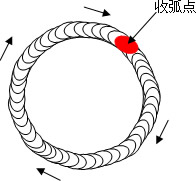

①瞄準鎢極位置角度大約10°,絕對避免將鎢極朝向管外側。見圖2所示。

②采用高頻,在管板起弧,從焊接部位外側送入焊絲,控制管壁熔深在0.3~0.8mm,最大不得超過1.0mm。

③管子外壁與管板的結合根部必須焊透,送絲量要保持足夠以免焊縫凹陷;

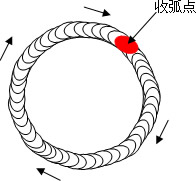

④收弧采取延時冷卻;最終收弧點處理方式為重熔或部分打磨,收弧部位要比其它焊接部位高出1.0mm左右。

⑤鎢極尖磨損后要及時更換。

⑥為了防止溫度上升,不要連續焊接相鄰的管子;采取分道間斷焊接,每根列管角焊縫分三次焊完,即逆時針方向每次焊120度角。

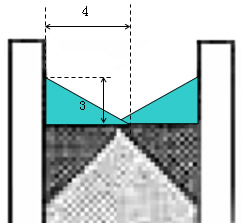

3)焊縫外觀成形及尺寸:

按圖4所示進行控制。

4)宏觀檢查:

①焊縫成形:按圖4要求,不允許凹陷部位的存在。

②外觀缺陷:不允許任何的焊肉表面氣孔、焊縫收弧縮孔、咬邊、裂紋、焊肉過大。

③內壁熱影響區:顏色只能為正常的銀色或金黃色,允許局部淺藍色存在,不得存在深藍色及內壁燒穿現象。

④換熱管端:除由于管端已經存在的原腐蝕減薄及缺口而造成的塌焊以外,不得允許管端熔化現象的存在。

5)滲透探傷:

①焊接后冷卻到40℃進行;

②不允許有任何線性及孔型缺陷的存在;凡發現前述類型缺陷,必須返修;

③探傷確認完后清理表面,用脫鹽水沖洗+鋼絲刷清理方式,除去表面殘留的顯像劑,以免影響下一層焊接質量。

6)焊縫返修:

①過程返修:焊接過程中,焊工自行發現的缺陷,可按返修技術作業程序自行進行。

②通知返修:宏觀檢查及滲透探傷發現的缺陷,在接到返修通知后進行。

③返修技術作業程序:焊接冷卻到40℃后,用筆式砂輪打磨消除缺陷,再按焊接要求對返修部位進行補焊;補焊部位焊肉要比其它焊接部位高出1.0mm左右。

④返修后質量確認:除進行宏觀檢查確認外,還必須進行二次滲透探傷。

3.3第二層焊接

1)焊接參數:

2)操作要求:

與第一層焊接相同。

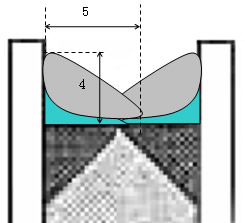

3)焊縫外觀成形及尺寸:

按圖5所示進行控制。

4)管橋三角區成形:

管橋三角區不得形成凹坑,焊接時必須補平。見圖6所示。

5)宏觀檢查:

除焊縫成形及官橋三角區外觀按圖5、圖6所示要求進行檢查外,其余檢查要求與第一層焊接相同。

6)滲透探傷:

與第一層焊接相同。

7)焊縫返修:

與第一層焊接相同。

3.4最終檢驗確認:

由于現場不具備在氨滲漏試驗之前進行水壓試驗的條件,故最終檢驗確認手段為氨滲漏試驗+管程氣壓試驗。

1)氨滲漏試驗:

按HG/T 3176-2002《尿素高壓設備氨滲漏試驗方法》規定,進行殼側氨滲漏試驗。

2)管程氣壓試驗:

結合系統開車升壓過程進行,壓力至操作規定值。

4 修復質量檢驗結果

4.1 第一層焊接

1)宏觀檢查后返修率3%,主要返修原因在于氣孔的處理;

2)PT檢測后返修率1%,主要返修原因仍然是氣孔的處理。

4.2 第二層焊接

1)宏觀檢查后返修率0.5%,主要返修原因在于官橋三角區凹陷;

2)PT檢測后無返修。

4.3 氨滲漏試驗

一次合格。

4.4 管程氣壓試驗

一次合格。

4.5 遺留問題

1)原內件支撐螺柱附近,共約0.5%的換熱列管,管端被電弧熔塌形成小缺口,但缺口底部均高于焊縫,故不再處理。

2)管板邊緣部位,共約0.3%的換熱列管,靠管箱筒體側,內壁熱影響區顏色發藍,保留觀察。

5 運行一年后實際效果

2010年3月,我們對兩臺設備修復焊接部位,進行了全面的腐蝕檢查。

檢查結果發現:全部修復焊縫表面鈍化良好,金屬光澤明顯,不存在異常腐蝕缺陷;原遺留的局部管內壁發藍處,無疏松條帶存在;原遺留的局部管端熔化形成缺口處,無腐蝕溝槽形成。

實際腐蝕形貌見圖片4、圖片5。

6 結束語

1)雙相鋼焊縫腐蝕產物的清理,采用機械切削方式最為有效快捷;

2)焊接方案的制訂、焊工的技能培訓、焊接工藝紀律的執行、焊接檢驗控制點的確立,是保障修復施工質量的基礎;

3)在管子-管板角焊縫的修復焊接過程中,控制管壁熔深是關鍵,焊接氣孔的處理是難點。

作者簡介:余竹君,男,42歲,1988年畢業于重慶大學機械工程系,高級工程師,重慶奧林特機電技術有限公司副總經理。長期從事尿素高壓設備腐蝕監測與維修的技術管理,先后參加過尿素高壓設備的腐蝕行為研究、耐蝕材料國產化研制、修復技術開發及應用等多項國際國內合作課題。

關鍵詞:高壓甲銨冷凝器 管子-管板角焊縫 雙相不銹鋼焊接

前言

陜西渭河重化工有限責任公司尿素裝置,采用日本東洋工程公司(Toyo Engineering Co.)ACES工藝流程,于1997年建成投入運行至今。

高壓設備中,甲銨冷凝器為固定管板式換熱器,兩臺立式并聯(位號分別為EA101/102),內部耐蝕材料為DP-12型雙相不銹鋼,制造焊接材料為SUS329型雙相不銹鋼。

經過長期使用后,其管子-管板角焊縫出現大面積腐蝕缺陷,局部已經存在泄漏征兆,嚴重威脅到設備的安全運行。并且,國外同樣設備已經出現了因管子-管板角焊縫腐蝕造成的嚴重泄漏事故。

2009年3月,在渭化公司統一安排下,重慶奧林特機電技術有限公司調配專業力量,對兩臺設備上管箱內的全部管子-管板角焊縫,進行了徹底的修復處理。

現將修復過程及相關技術心得,簡要介紹如下。

1 設備概況

1.1 設備技術特性

高壓甲銨冷凝器主要設備技術特性如表1、表2。

表1 EA101主要設備技術特性

|

介質 參數 |

殼 側 | 管 側 |

| 蒸汽 | NH3 /CO2/甲銨液 | |

| 設計壓力MPa | 0.8 | 18 |

| 操作壓力MPa | 0.49 | 17.1 |

| 設計溫度℃ | 200 | 220 |

| 操作溫度℃ | 158/158 | 183/176 |

| 材 質 | SA516M Gr.485 | DP-12 |

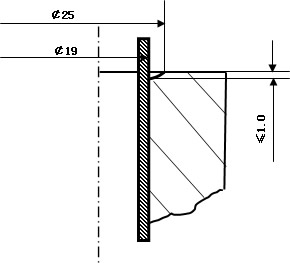

| 列管規格 | ¢19×2×10300 | 2820根 |

表2 EA102主要設備技術特性

|

介質 參數 |

殼 側 | 管 側 |

| 蒸汽 | NH3 /CO2/甲銨液 | |

| 設計壓力MPa | 2.1 | 18 |

| 操作壓力MPa | 1.72 | 17.1 |

| 設計溫度℃ | 190 | 220 |

| 操作溫度℃ | 137/155 | 183/176 |

| 材 質 | SA240 316L-VG | DP-12 |

| 列管規格 | ¢19×2×10300 | 1735根 |

換熱管材料牌號為SA240/NAR DP-12,其化學成分見表3。

表3 DP-12化學成分

| C | Si | Mn | P |

| 0.03 | 0.75 | 1.1 | 0.03 |

| S | Cr | Ni | Mo |

| 0.03 | 24.8~26 | 6.5~7.5 | 2.5~3.2 |

| Cu | N | W | |

| 0.2~0.4 | 0.1~0.3 | 0.1~0.3 |

1.2 設備腐蝕形貌

2008年大修時檢查發現:管子-管板角焊縫存在嚴重的復相晶間腐蝕,和2007年相比,腐蝕加劇趨勢明顯。

具體表征為:表層金屬組織大面積疏松脫落、收弧點發黑潰爛、焊肉局部穿孔。

腐蝕形貌見圖片1、圖片2、圖片3。

2 修復技術準備

2.1 修復思路的確定

1)修復范圍:

針對設備實際腐蝕現狀,參考國外相同設備的泄漏事故,本著預防性的原則,決定將兩臺設備上管箱內的全部管子-管板角焊縫進行修復。

2)原管子-管板角焊縫焊肉的清除:

由于腐蝕因素,原有制造形成的表層焊肉已經不再是穩定的奧氏體-鐵素體雙相組織;若直接在上面補焊,則一定時間后,表層金屬一旦腐蝕,將直接面臨新的泄漏危險。

因此,我們確定了先將舊焊縫表層焊肉徹底清除,再重新焊接的修復原則。

3)焊接方式:

由于現場修復與實際制造的工況差別,因此,不考慮使用管子-管板自動焊,而是采用傳統的手工鎢極氬弧焊。

4)焊接材料:

根據腐蝕試樣的試驗結果,采用25-22-2型純奧氏體焊絲和DP-3型雙相鋼焊絲,均可滿足耐蝕性能要求;其中,25-22-2材料與DP-12材料進行異種鋼焊接獲得的焊縫組織更加穩定,焊接質量容易控制。

但,在日本東洋工程公司的強烈堅持下,由于其有成熟的焊接工藝評定等原因,最終確定采用DP-3型雙相鋼焊絲。

其牌號為SUS329J4L DP-3T(UNS S39226),化學成分見表4。

表4 DP-3T化學成分

| C | Si | Mn | Ni | Cr |

| 0.01 | 0.37 | 0.78 | 9.3 | 25.3 |

| Mo | Cu | W | N | |

| 3.03 | 0.4 | 0.27 | 0.17 |

2.2 焊肉清除機具的選擇

由于雙相鋼本身硬度較高,腐蝕后其表面產物相當硬脆,普通的打磨方式無法進行有效清除,必須采用機械切削。

經對比試驗,我們最終選擇了日立造船出產的氣動式管端加工機。

其優點在于:利用換熱管內壁定心,簡便可靠;內置式氣動馬達,無級調速,可任意變換切削速度以控制切削力大小;合金刀片雙面對稱安裝,可計數進刀量控制,能有效保證加工精度。

2.3焊接器具及背保護工裝的準備

1)焊接器具:

為了從施工器具的角度保障焊接可靠,我們選擇了ESAB LTN-250A焊機,氣冷式焊炬內置周向濾網以保證氣流穩定性,噴嘴直徑¢10,鎢極直徑¢2。

2)背保護工裝:

為避免列管內壁熱影響區氧化,焊接時管內應通氬實現被保護。

我們專門設計制作了背保護工裝,通氬氣的嘴子內裝有不銹鋼絲網,可使通道截面積盡量增大,使氬氣從保護嘴送出分布在所有焊接時有可能達到400℃以上的管壁區域,并由列管頂端逸出。

2.4焊接工藝評定及焊工考試

1)焊接工藝評定:

由東洋工程公司提供原始制造使用的焊接工藝評定供參考。

實際使用時,和原始工藝評定相比,主要存在以下不同:

①焊接層數不同。

本次修復焊接不存在原始制造時的打底層;

②焊接材料不同。

本次焊接使用的DP-3T焊絲,為原始制造時使用焊絲的改良型。

③焊接規范的修正:

在東洋工程公司提供焊接工藝評定的基礎上,出于減小修復焊接過程對換熱管原內壁熱影響區熱輸入量的考慮,我們建議對焊接規范進行了以下修正,并得到了東洋工程公司的認可。

主要調整了焊絲直徑,減小了焊接電流,控制管壁熔深及管內壁熱影響區顏色更為嚴格,

2)焊工考試:

采用東洋工程公司提供的考試試件進行。

鋼板(模擬管板耐蝕層)厚度為30mm,材料為DP-12型;換熱管材料、規格與設備內實際相同;焊絲采用DP-3T ¢1.2/1.6,共焊接兩層。

按與實際狀況相同的列管間距、管端伸出高度進行試件的加工、組裝。

焊接完畢后,由奧林特公司現場技術負責人會同日方技術代表共同進行以下項目的考核驗收:

①宏觀檢查焊縫、管橋三角區外觀成型及管端完整性;

②對焊縫及管橋三角區進行PT檢測;

③將試件剖開,對斷面進行宏觀檢查,重點是管壁熔深及換熱管外壁與管板結合根部熔合狀況;

④對斷面進行金相檢查。

共8名焊工,每人焊接1塊試件計20根換熱管。

考試結果為:7人一次合格,1人經再培訓后合格。

2.5 修復過程主要質量控制點的建立

為確保修復質量,建立控制點如表5,并組成專門質量檢查組,按規定時間表進行檢查控制。

表5 修復質量控制點明細

| 檢查項目 | 檢查內容摘要 | 檢查類別 |

| 機械加工 | 加工位置、加工尺寸 | W |

|

第一層 焊接 |

焊接參數、焊接材料 | W |

| 焊縫成形、焊肉表面氣孔、焊縫收弧縮孔、管壁熔深、管板三角區凹陷及是否存在漏焊 | H | |

| PT檢測 | H | |

|

第二層 焊接 |

焊接開始前確認: 缺陷已經全部返修、全部PT檢測合格、無漏焊 |

H |

| 焊接參數、焊接材料 | W | |

| 焊縫成形、焊縫腰高、焊肉表面氣孔、焊縫收弧縮孔、管壁熔深、管板三角區凹陷及是否存在漏焊 | H | |

| PT檢測 | H | |

|

交付氨滲漏前確認: 缺陷已經全部返修、全部PT檢測合格、無漏焊 |

H | |

| 氨滲漏試驗 | 殼側氨滲漏 | H |

| 壓力試驗 | 管程氣壓試驗 | H |

說明:W為現場確認,H為檢查停止點。

3 修復過程重點環節及質量要求

3.1 機械加工

清除原焊縫表層焊肉,并形成新的焊接坡口。

1)幾何尺寸:

按圖1所示。

2)外觀質量:

管外壁無加工損傷;加工面寬窄均勻,管橋三角區無明顯凸起;加工面無明顯腐蝕產物殘留。

3.2第一層焊接

1)焊接參數:

| 焊接電流 | 外側保護氣 | 內側保護氣 | 焊絲直徑 |

| 70-80A | 10~15L/min | 5~10L/min | ¢1.2 |

2)操作要求:

①瞄準鎢極位置角度大約10°,絕對避免將鎢極朝向管外側。見圖2所示。

②采用高頻,在管板起弧,從焊接部位外側送入焊絲,控制管壁熔深在0.3~0.8mm,最大不得超過1.0mm。

③管子外壁與管板的結合根部必須焊透,送絲量要保持足夠以免焊縫凹陷;

④收弧采取延時冷卻;最終收弧點處理方式為重熔或部分打磨,收弧部位要比其它焊接部位高出1.0mm左右。

⑤鎢極尖磨損后要及時更換。

⑥為了防止溫度上升,不要連續焊接相鄰的管子;采取分道間斷焊接,每根列管角焊縫分三次焊完,即逆時針方向每次焊120度角。

3)焊縫外觀成形及尺寸:

按圖4所示進行控制。

4)宏觀檢查:

①焊縫成形:按圖4要求,不允許凹陷部位的存在。

②外觀缺陷:不允許任何的焊肉表面氣孔、焊縫收弧縮孔、咬邊、裂紋、焊肉過大。

③內壁熱影響區:顏色只能為正常的銀色或金黃色,允許局部淺藍色存在,不得存在深藍色及內壁燒穿現象。

④換熱管端:除由于管端已經存在的原腐蝕減薄及缺口而造成的塌焊以外,不得允許管端熔化現象的存在。

5)滲透探傷:

①焊接后冷卻到40℃進行;

②不允許有任何線性及孔型缺陷的存在;凡發現前述類型缺陷,必須返修;

③探傷確認完后清理表面,用脫鹽水沖洗+鋼絲刷清理方式,除去表面殘留的顯像劑,以免影響下一層焊接質量。

6)焊縫返修:

①過程返修:焊接過程中,焊工自行發現的缺陷,可按返修技術作業程序自行進行。

②通知返修:宏觀檢查及滲透探傷發現的缺陷,在接到返修通知后進行。

③返修技術作業程序:焊接冷卻到40℃后,用筆式砂輪打磨消除缺陷,再按焊接要求對返修部位進行補焊;補焊部位焊肉要比其它焊接部位高出1.0mm左右。

④返修后質量確認:除進行宏觀檢查確認外,還必須進行二次滲透探傷。

3.3第二層焊接

1)焊接參數:

| 焊接電流 | 外側保護氣 | 內側保護氣 | 焊絲直徑 |

| 80-90A | 10~15L/min | 5~10L/min | ¢1.6 |

2)操作要求:

與第一層焊接相同。

3)焊縫外觀成形及尺寸:

按圖5所示進行控制。

4)管橋三角區成形:

管橋三角區不得形成凹坑,焊接時必須補平。見圖6所示。

5)宏觀檢查:

除焊縫成形及官橋三角區外觀按圖5、圖6所示要求進行檢查外,其余檢查要求與第一層焊接相同。

6)滲透探傷:

與第一層焊接相同。

7)焊縫返修:

與第一層焊接相同。

3.4最終檢驗確認:

由于現場不具備在氨滲漏試驗之前進行水壓試驗的條件,故最終檢驗確認手段為氨滲漏試驗+管程氣壓試驗。

1)氨滲漏試驗:

按HG/T 3176-2002《尿素高壓設備氨滲漏試驗方法》規定,進行殼側氨滲漏試驗。

2)管程氣壓試驗:

結合系統開車升壓過程進行,壓力至操作規定值。

4 修復質量檢驗結果

4.1 第一層焊接

1)宏觀檢查后返修率3%,主要返修原因在于氣孔的處理;

2)PT檢測后返修率1%,主要返修原因仍然是氣孔的處理。

4.2 第二層焊接

1)宏觀檢查后返修率0.5%,主要返修原因在于官橋三角區凹陷;

2)PT檢測后無返修。

4.3 氨滲漏試驗

一次合格。

4.4 管程氣壓試驗

一次合格。

4.5 遺留問題

1)原內件支撐螺柱附近,共約0.5%的換熱列管,管端被電弧熔塌形成小缺口,但缺口底部均高于焊縫,故不再處理。

2)管板邊緣部位,共約0.3%的換熱列管,靠管箱筒體側,內壁熱影響區顏色發藍,保留觀察。

5 運行一年后實際效果

2010年3月,我們對兩臺設備修復焊接部位,進行了全面的腐蝕檢查。

檢查結果發現:全部修復焊縫表面鈍化良好,金屬光澤明顯,不存在異常腐蝕缺陷;原遺留的局部管內壁發藍處,無疏松條帶存在;原遺留的局部管端熔化形成缺口處,無腐蝕溝槽形成。

實際腐蝕形貌見圖片4、圖片5。

6 結束語

1)雙相鋼焊縫腐蝕產物的清理,采用機械切削方式最為有效快捷;

2)焊接方案的制訂、焊工的技能培訓、焊接工藝紀律的執行、焊接檢驗控制點的確立,是保障修復施工質量的基礎;

3)在管子-管板角焊縫的修復焊接過程中,控制管壁熔深是關鍵,焊接氣孔的處理是難點。

作者簡介:余竹君,男,42歲,1988年畢業于重慶大學機械工程系,高級工程師,重慶奧林特機電技術有限公司副總經理。長期從事尿素高壓設備腐蝕監測與維修的技術管理,先后參加過尿素高壓設備的腐蝕行為研究、耐蝕材料國產化研制、修復技術開發及應用等多項國際國內合作課題。