甲醇生產應用

作者/來源:西安同大實業有限公司 日期:2012-05-21 點擊量:1078

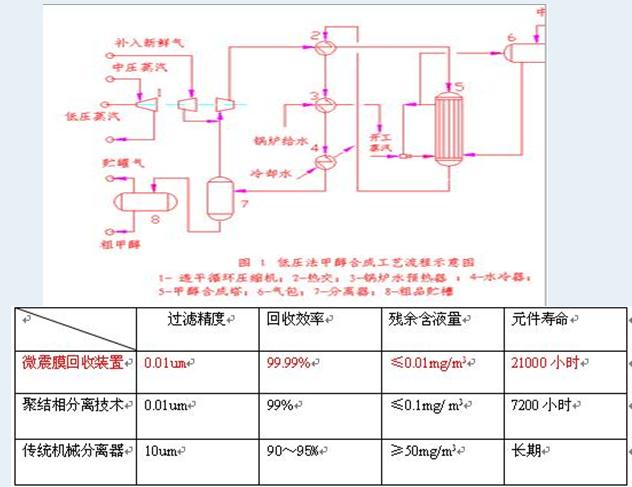

國內甲醇行業規模在10萬噸/年以上的生產線,多數分離系統也僅配置空塔分離器,借助于大容積的分離器氣體體積膨脹,依靠流體重力慣性分離掉大顆粒的液滴,再利用絲網通過接觸、攔截、碰撞以完成分離。由于分離器效率低下,導致設計產量10%左右的甲醇霧滴在系統中循環,不僅造成產品流失、醇凈值降低、影響裝置生產能力的發揮,而且使副反應加劇,導致原料氣消耗定額增大,嚴重時危害下游工況,造成單醇循環機液擊。由于甲醇是在高溫、高壓的條件下合成,并且在生產過程中存在著溫度、壓力、流速的變化,其中速度變化(重力沉降)形成的霧滴粒徑多在100um以上,壓力變化形成的霧化粒子粒徑在10um~100um之間,溫度變化形成的冷凝粒子粒徑0.01~100um,其中形成的1um粒子的重量百分比高達40%。在所形成的粒子中1um以上的多為極性粒子,1um以下的多為非極性粒子。

對于分離在生產過程中所形成不同粒徑的離子,各種分離技術各有優劣,其中大部分甲醇生產企業常用的傳統分離設備依靠重力沉降、慣性轉折、旋流、絲網除沫的方式,僅對10~100um范圍的液體離子效果較好,對于10um以下的粒子分離效果較差。而這些粒子在生產系統中的存在往往會成為企業提高產能,減少消耗的瓶頸。

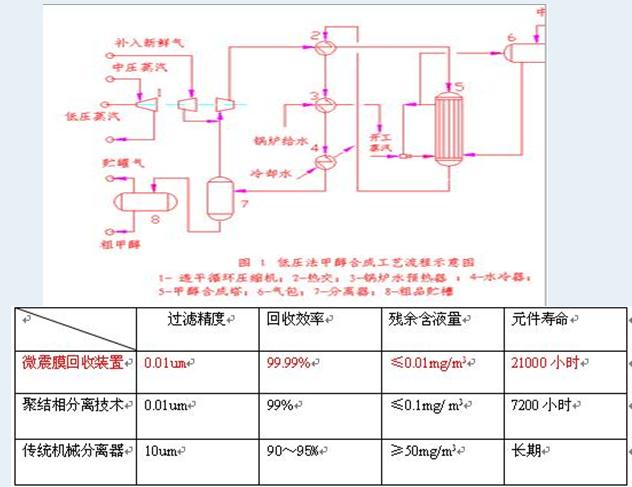

西安同大實業有限公司開發的TD微震膜過濾技術巧妙的把機械式分離和過濾式分離結合在一起,在提高機械式分離器分離效率的同時,延長了過濾式分離器的使用壽命。

甲醇生產中應用甲醇高效分離器可降低入塔醇含量,多回收甲醇是給企業帶來純效益,合成效率得到提高,副反應減少,蠟生成反應得到較好抑制,減少了結蠟現象,生產潛力得到進一步的挖掘。同時避免了循環機的液擊現象,延長循環機運轉周期,提高了生產的穩定性。

對于分離在生產過程中所形成不同粒徑的離子,各種分離技術各有優劣,其中大部分甲醇生產企業常用的傳統分離設備依靠重力沉降、慣性轉折、旋流、絲網除沫的方式,僅對10~100um范圍的液體離子效果較好,對于10um以下的粒子分離效果較差。而這些粒子在生產系統中的存在往往會成為企業提高產能,減少消耗的瓶頸。

西安同大實業有限公司開發的TD微震膜過濾技術巧妙的把機械式分離和過濾式分離結合在一起,在提高機械式分離器分離效率的同時,延長了過濾式分離器的使用壽命。

甲醇生產中應用甲醇高效分離器可降低入塔醇含量,多回收甲醇是給企業帶來純效益,合成效率得到提高,副反應減少,蠟生成反應得到較好抑制,減少了結蠟現象,生產潛力得到進一步的挖掘。同時避免了循環機的液擊現象,延長循環機運轉周期,提高了生產的穩定性。