合成氨生產(chǎn)應(yīng)用

作者/來源:西安同大實業(yè)有限公司 日期:2012-05-21 點擊量:1146

化肥企業(yè)在分離技術(shù)方面一直得不到質(zhì)的突破,生產(chǎn)系統(tǒng)中的油污夾帶及液氨回收不徹底成為企業(yè)增產(chǎn)、降耗、增效的又一瓶頸。工藝氣體夾帶油水現(xiàn)象十分普遍,合成工段中新鮮氣濾油器和循環(huán)氣濾油器多采用填料和機械式分離結(jié)構(gòu),濾油精度低,油水污染后系統(tǒng)工藝管道和設(shè)備,造成油垢熱阻,傳熱效率降低,能耗上升,導(dǎo)致催化劑中毒,使用壽命縮短,影響系統(tǒng)的穩(wěn)定性和液氨質(zhì)量。

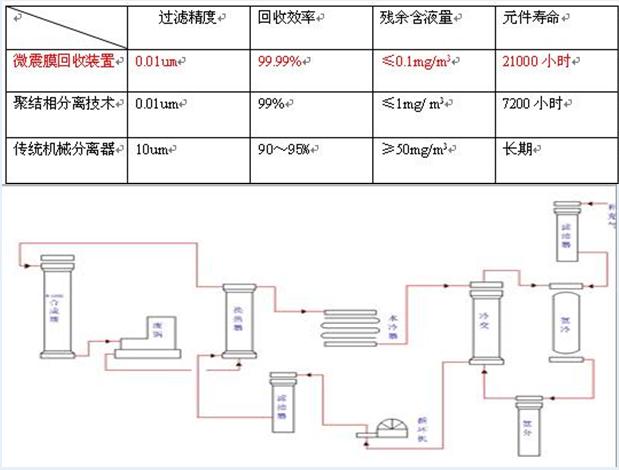

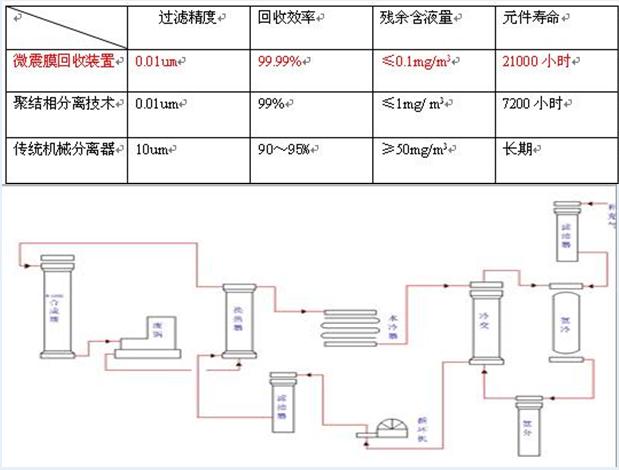

銅洗前分離器如果效果不好,就會造成銅液成份的變化,總銅和總氨下降使銅洗的操作彈性變小,容易引發(fā)微量超標(biāo)事故,給生產(chǎn)造成很大的影響。微震膜過濾裝置油水脫除精度可達(dá)99.99%,能有效脫除工藝氣中夾帶的油和其它雜質(zhì),減少設(shè)備的油垢附著,延長催化劑使用壽命,提高產(chǎn)品質(zhì)量,徹底改善后續(xù)工段。合成氨工藝中,傳統(tǒng)的氨分離器后氣體中氨含量遠(yuǎn)遠(yuǎn)高于同工況下的Larson值,造成進塔氨含量偏高,氨凈值降低,裝置生產(chǎn)能力難以充分發(fā)揮。微震膜回收裝置可從源頭有效解決這一問題,使經(jīng)過該裝置的工藝氣體中氨含量達(dá)到同工況對應(yīng)的飽和蒸汽壓含量值。通過對原氨分離器的微震膜過濾技術(shù)改造,在保護循環(huán)機的同時,一般可提高裝置生產(chǎn)能力10%左右,可達(dá)到當(dāng)年改造當(dāng)年回收投資的效果。

銅洗前分離器如果效果不好,就會造成銅液成份的變化,總銅和總氨下降使銅洗的操作彈性變小,容易引發(fā)微量超標(biāo)事故,給生產(chǎn)造成很大的影響。微震膜過濾裝置油水脫除精度可達(dá)99.99%,能有效脫除工藝氣中夾帶的油和其它雜質(zhì),減少設(shè)備的油垢附著,延長催化劑使用壽命,提高產(chǎn)品質(zhì)量,徹底改善后續(xù)工段。合成氨工藝中,傳統(tǒng)的氨分離器后氣體中氨含量遠(yuǎn)遠(yuǎn)高于同工況下的Larson值,造成進塔氨含量偏高,氨凈值降低,裝置生產(chǎn)能力難以充分發(fā)揮。微震膜回收裝置可從源頭有效解決這一問題,使經(jīng)過該裝置的工藝氣體中氨含量達(dá)到同工況對應(yīng)的飽和蒸汽壓含量值。通過對原氨分離器的微震膜過濾技術(shù)改造,在保護循環(huán)機的同時,一般可提高裝置生產(chǎn)能力10%左右,可達(dá)到當(dāng)年改造當(dāng)年回收投資的效果。