氮肥(甲醇)廠聯產二甲醚循環經濟項目

作者/來源:河南天一化工科技有限公司 日期:2010-08-03 點擊量:1429

0 氮肥廠聯產DME提綱

(1)用YQS技術把氮肥(甲醇)廠變成綠色煤化工基地符合循環經濟的要求;

(2)YQS發明專利及獨特的技術路線;

(3)獨創成熟自主知識產權的專用催化劑;

(4)6家應用實例與企業聯盟十、百、千萬噸的二甲醚生產及產業化發展計劃;

(5)組建企業聯盟的技、研、產、銷、培訓、互聯網信息服務一體化產業體系;

(6)以公路河流DME供給線與城市DME供應網絡相結合的全國二甲醚營銷體系;

(7)配套的產業政策和資金投入是二甲醚產業快速發展替代石油燃料的前提條件。

1 用YQS技術把氮肥(甲醇)廠變成綠色煤化工基地符合循環經濟的要求

1.1 把氮肥廠辦成綠色環保型企業

YQS10066二甲醚生產技術是基于我國氮肥企業的技術改造而創新設計的“間接一步法”聯產DME發明專利技術,充分利用氮肥生產過程中部分未反應的合成氣變成DME的生產原料氣,DME生產過程中排出的的氣態和液態廢氣廢料均被回收利用,冷卻循環水進入閉路循環系統循環利用,每萬噸DME需要冷卻補充水200 t,達到國家要求的排放標準,并利用循環經濟理念,實現綠色環保型可持續發展企業。

1.2 變廢為寶生產出高利潤的DME

給氮肥企業帶來新的利潤增長點。因為DME的批發價格為4200~4500元/t,利潤為1200元/t。而1t化肥的利潤在100~400元之間。氮肥廠可在不影響氮肥的產量不增加能耗的情況下按30%設計,考慮到化肥的淡季減少氮肥的產量增加DME的產量按50%設計。以年產300 kt合成氨為例,可聯產DME100~150kt,年營業額增加4.3~6.45億元,年利潤1.2~1.8億元。

全國每增加10000 kt DME,氮肥企業就增加450億元的營業額,利潤120億元左右,將有力的支持三農建設,并可以調節化肥的供求平衡。

1.3 投資少、周期短、見效快

10000 kt DME效益分析:

投資少:改建1家相同噸位的氮肥廠的投資,僅相當于新建1家DME工廠投資額的十分之一。無聯醇裝置每萬噸平均投資550萬元,首個10 kt投資800萬元,每增加10 kt增加投資500萬元。有聯醇裝置(甲醇廠)每萬噸投資300萬元。

建設周期短:YQS技術充分利用氮肥廠的大部分設備和公用設施,僅增加脫碳、脫硫、甲醇和DME合成、精餾設備,減少了新建DME工廠的基建、公用設施、造氣工段的建設。有聯醇裝置(甲醇廠)建設周期3個月,無聯醇裝置建設周期6個月。

見效快:3~6個月建成投產,4~7個月就開始銷售,資金回籠快,當年投資當年收回成本并盈利。

1.4 50000kt的生產潛能延長了氮肥企業的產品鏈和價值鏈,提高了資源利用率

氮肥企業可聯產20000kt:我國500多家氮肥企業,2005年全國年產合成氨45962.5kt,氮肥35759.1 kt,尿素19948.8kt,在不影響3種產品產量又不增加能耗的情況下,按產能的50%設計可聯產DNE20000kt,考慮到淡旺季產能的波動,也可按60%設計DME的產能為25000kt。

甲醇過剩可迅速擴大DME的產能8000~15000kt:2005年底精甲醇的產能為5356.4kt,2006年底將接近20000kt,2007年底將達到30000kt,而甲醇的下游市場并沒有完全形成,甲醇的過剩是必然的。利用YQS技術把過剩的甲醇生產成DME。按1.5t的粗醇可生產1tDME,3個月即可投產。

還可發展DME的下游產品烯烴。把遍布全國的氮肥企業辦成綠色環保型的煤化工基地網絡,便于就近銷售,運距短(50~500km)銷售費用低,利潤高。

2 YQS發明專利及獨特的技術路線

獨特的技術路線:在利用大部分合成氨設備的同時,充分利用甲醇的反應熱進行二甲醚的脫水反應,又利用二甲醚的反應熱進行精餾,既解決了“兩步法”的高耗能問題,又避免了“一步法”的變換反應,實現了二甲醚生產的低耗,節能,零排放,高附加值。滿足了區域循環經濟發展的要求。

獨特的設計理念:YQS發明專利是楊奇申高工與研究人員歷經10年研制成功的二甲醚生產技術,已獲國家發明專利(專利號:ZL01106607.5),屬于間接一步法,清華大學倪維斗教授稱之為“雙塔一步法”。設計理念是經過甲醇合成塔合成的粗甲醇熱氣體直接進入二甲醚合成塔,通過分離和精餾既制取DME,不需要先制取甲醇,節省了設備降低了能耗。

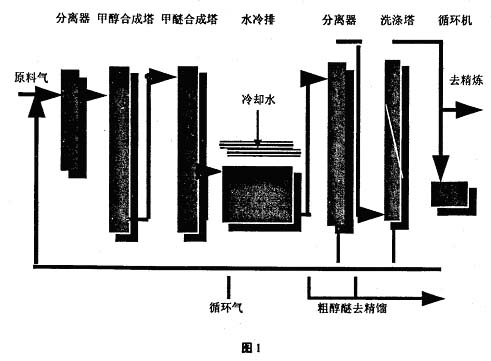

2.1 YQS醇醚合成工藝(見圖1)

原料氣經油水分離器后進入甲醇合成塔,在一定溫度、壓力及催化劑作用下,合成為粗甲醇,粗甲醇熱氣體和氫、氮氣混合物直接進入醚合成塔,在一定溫度、壓力及催化劑作用下,甲醇脫水生成二甲醚,醇醚混合物經冷卻后送入醇醚分離器,分離后的氣體經洗滌送精煉工段(或甲烷化工段即:構成甲醇、甲醚、甲烷化三甲工藝),而分離出的醇醚混合物送入中間儲槽,后送加壓串低壓精餾工段,生產出99.9%高純度二甲醚或配制成醇醚民用燃料替代石油液化氣出售。

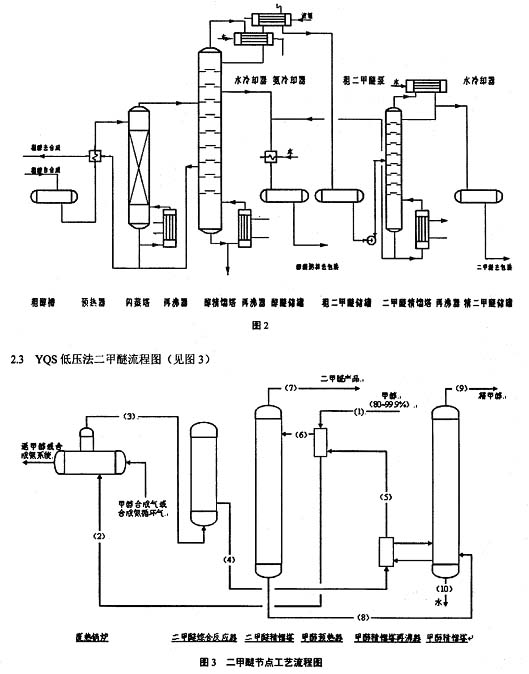

2.2 YQS醇醚精餾工藝(見圖2)

2.4 YQS4醇醚合成工藝的3種應用形態

(1)高壓法醇醚合成工藝:壓力125~130Mpa;

(2)中壓法醇醚合成工藝:壓力53~60MPa;

(3)低壓法醇醚合成工藝:壓力6~10MPa;

(4)后兩項也已申報國家發明專利。

3 獨創成熟擁有自主知識產權的專用催化劑

獨創成熟的專用催化劑是與山西省煤化工研究所聯合研制成功,并擁有自主知識產權,有6大特點:

(1)DME選擇性最高的優良催化劑;

(2)轉化率高:75%~80%;

(3)壽命長:2年;

(4)溫度低:280~320℃;

(5)低濃度轉化:高空速粗甲醇熱氣體中甲醇純度較低時可保證其轉化率;

(6)成本低每噸低于9萬元。

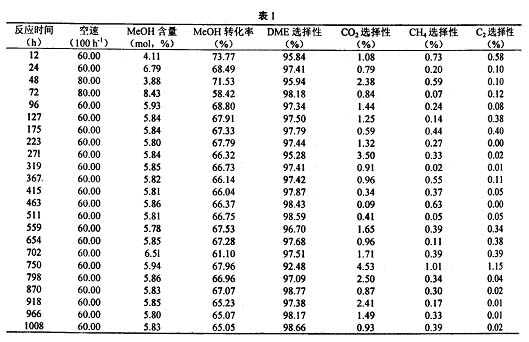

“雙塔一步法”催化劑小試實測數見表1。

4 應用實例與十、百、千萬噸產業發展計劃

貴州全省1000kt,畢節100kt,無聯醇裝置首建20kt,2006年10月投產,貴建投與畢節化工公司聯合投資。

河南息縣化工總廠100kt聯醇首建20kt,2006年8月投產。

河北邱縣龍港聯醇50kt,首建10kt,2005年2月投產,2006年5再擴產10kt,2006年7月正常運轉批量生產。

河南博愛源泰化電聯醇100kt,首建20kt,2006年10月投產。

湖南衡陽化肥廠無聯醇30kt,在建2006年12月投產。

首期在建130kt,年內擴建至450kt,累計1350kt。

現與兗礦、晉煤、蘭花、建滔旭陽、山西光大焦化等30多家意向5000kt。

4.1 YQS專利技術的產能設計

(1)已實施單產設計生產能力:年產10kt、20kt。

(2)YQS技術設計能力:年產50kt、100kt、200kt。已為多家企業作可研報告并立項。

(3)YQS技術最大設計能力:單塔合成300kt。多塔并聯可實現年產1000kt以上的生產能力。

(4)百萬噸DME產能的設計:采取四塔并聯即1臺100kt合成塔,3臺300kt的合成塔。或200 kt和300kt的合成塔各2臺四塔并聯。可聯產可新建。

(5)能源基地新建DME生產基地的設計:年產200kt投資10億元,建設周期18~24個月。

4.2 十、百、千萬噸DME產業化發展計劃

(1)十萬噸系列示范項目在2006年底前全部投產運行:河北龍港、河南息縣、博愛、貴州畢節各 20kt小計80kt,湖南、山西、河南小計50kt,共130kt,總結經驗再推廣。

(2)重點地區百萬噸DME重點項目建設:2006年底前全部開工,以山西蘭花和晉煤集團、綠洲公司,山東兗礦集團、金能公司,陜西綠源公司、貴州畢節等10多家公司共同實施百萬噸重點建設計劃。在2007年6月底前投產運行。探索以公路沿線和城市DME加氣站網絡相結合的營銷模式。

(3)千萬噸DME產業化建設工程:以改造大甲醇廠和大化肥為主,調動上市公司和投資公司的資金,快投入快產出。爭取國家專項資金的扶持。從2006年6月至2007年12月底前全部實施,2007年12月實現8000~10000kt的生產規模。替代進口LPG為國家節省外匯37~46.3億美金。

4.3 十、百、千萬噸DME產業化發展的意義

(1)是進一步檢驗YQS技術在不同規模條件下的應用情況,總結經驗,以利于在更廣的范圍內推廣應用。

(2)是只有形成10000kt的產能才能形成中國DME完整的產業鏈,使DME從技術研發、生產、儲運、銷售、到應用技術推廣的每個環節,形成完整良性循環的產業鏈條。

(3)是探索出一條適合中國的DME新能源發展之路,既不能過剩也不能短缺,循序漸進的穩步發展。

(4)是為綜合利用煤制氣、焦爐煤氣、煤層氣提供科學的依據,在節約能源,不增加能源消耗的情況下,把生產化肥的廢氣、焦化煉鋼的焦爐煤氣、煤層氣(瓦斯)變廢為寶,生產新的能源DME。

5 DME的技、研、產、銷體系

(1)組建企業聯盟共同完成了YQS的技術研究和全系統的服務體系建設。

(2)與山西煤化所聯合開發并生產催化劑,已供應市場。

(3)與河南天一公司、石家莊正元公司、新鄉金鑫公司共同開發DME生產的專用設備,已投放市場。

(4)與鄭州大學、河南化工設計院、安淳公司聯合進行項目可研、工程設計、等工作。

(5)北京思創公司提供專用DCS自動控制系統。

(6)健康中國網二甲醚頻道(京ICP證040585號):提供互聯網遠程咨詢培訓和監控系統,可為客戶提供一條龍的交鑰匙服務工程。

(7)與安陽貞元集團聯合以LPG專列和汽車槽車提供儲運服務。