凈化精脫硫技改是穩定運行的關鍵

作者/來源:王光梅(云南云維集團沾化分公司凈化車間 曲靖 655338) 日期:2008-08-07 點擊量:958

0 前言

我公司精脫硫系統的任務是對送四段的凈化氣進行精脫硫,讓凈化氣中總硫含量小于0.1×10-6,達到甲醇生產過程對氣體中硫含量的要求,確保精脫系統的穩定運行,是保證精脫出口總硫的關鍵。

1 精脫工藝流程的配置對穩定運行的影響

我公司原采用采用的是夾心餅式工藝,第一級把凈化氣中的H2S脫除,第二級把有機硫轉化成為無機硫,第三級把凈化氣中的H2S脫除到小于0.1×10-6。

1.1 脫硫原理

(1)凈化氣中的COS與殘存的H2O汽反應,生成CO2和H2S,反應式如下:

水解催化劑

COS+H2O=============CO2+H2S+35.5kJ/mol

(2)凈化氣中的H2S和上述反應生成的H2S與氧作用形成硫,沉積在活性炭微孔中,還有部分有機硫被活性炭吸附而脫除,主要反應式如下:

活性炭

H2S+1/2O2============H2O+S+434.4kJ/mo

活性炭

COS+H2O=============CO2+H2S+35.5kJ/mol

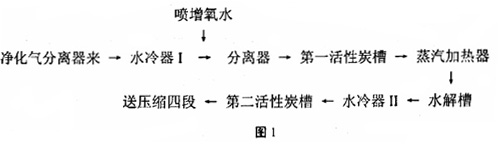

1.2 原流程配置(見圖1)

1.3 操作中常出現的問題

(1)共7臺設備,流程復雜,系統阻力大,受蒸汽、水等外界條件影響較多,不易操作。

(2)水解催化劑使用前期,操作溫度在55~60℃,使用后期操作溫度為90~100℃,時有超溫和垮溫(導致水解催化劑有露點溫度下操作)現象發生。

(3)無法判斷水解催化劑所需的最佳操作溫度。

(4)要經兩次水冷卻和一次加熱,能源利用不合理。

2 增氧方式對系統穩定運行的影響

(1)用噴增氧水來控制進入系統中的氧含量,負荷變化時噴水量控制不好,有時氧不足,有機硫不能全部轉化為無機硫,但有時氧過多,又不安全。

(2)這種增氧方式還增加了氣體濕潤度,氣體中的飽和水會對脫硫劑有損傷。

(3)分離器液位失靈時,曾經造成分離器帶大量水到第一活性炭槽,脫硫劑被水浸泡后系統阻力大增(由0.06MPa突然上升到0.2MPa),被迫停車更換脫硫劑。

3 對精脫硫系統進行技術改造

根據以上分析,必須對精脫硫系統進行改造,以保證后工序甲醇對硫含量的需求。

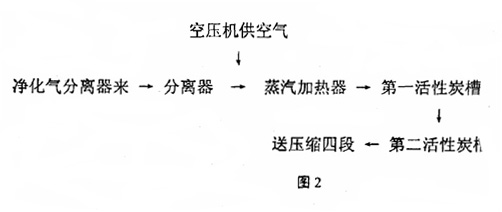

3.1 通過充分論證,首先將流程簡單化(見圖2)

(1)此流程簡單,只有4臺設備,操作程序簡化。

(2)蒸汽加熱器的作用是將入第一活性炭槽的氣體溫度加熱3~5℃,目的是防止凈化氣中飽和水達到露點溫度而析出,讓脫硫劑受潮失活,能源消耗少。

3.2 將用水增氧改為空壓機直接供氧

(1)用1.2m3/min的空壓機供空氣,每套系統有進系統空氣流量指示,可以隨時根據分析數據對空氣加入量進行調整。

(2)消除了用增氧水而讓氣體濕度增加的隱患。

(3)只要定時排放分離器的液位,根本不存在分離器帶水問題。

4 脫硫劑的選用也是系統穩定運行的關鍵

(1)脫硫劑的自身質量(包括其中所含的有效組分、強度、孔隙率、粒度、灰分等)都必定影響系統運行的穩定運行。

(2)精脫硫劑中不穩定的活性組分較多,如果入庫時間過長,其中的活性組分就會揮發,裝入系統后就發揮不了作用。

(3)第一活性炭槽裝的是長葛市龍基實業有限公司(原星火化工廠)JTS-2型常溫精脫硫劑,運行了兩年半時間沒有出現放硫現象。

(4)第二活性炭槽裝的也是的長葛市龍基實業有限公司(原星火化工廠)JTZX轉化吸收型常溫精脫硫劑,2004年初運行至今完全能滿足生產需要。

總之,我們在2003年底對系統進行了改造,改造后的精脫硫系統操作簡單,能源消耗少,系統出口總硫指標合格率達100%,按現在情況預測,精脫硫劑可以再繼續使用1年半左右時間。