三聚氰胺的應用

三聚氰胺在人們的生活中起著重要作用。它被廣泛用作層壓板,地板,涂料,中密度纖維板,紡織以及其他增強硬度,耐磨損度的所有物質,或者這些化學品的防水材料。

三聚氰胺的化學工藝

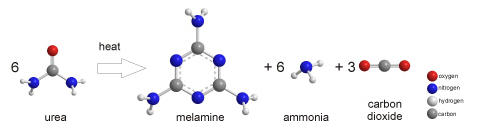

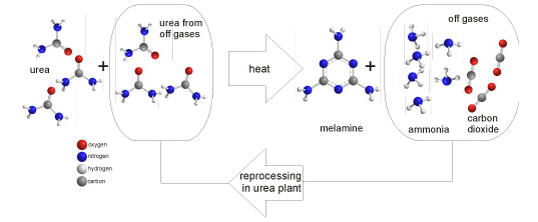

三聚氰胺由尿素經一級或者兩級的高壓非催化反應或低壓催化反應生產得來。結構總反應式如下:

三聚氰胺裝置通常被整合到復合肥裝置中,反應中獲得的二氧化碳和氨被回收作為尿素裝置的原料,以此來提高產量和經濟效益。

次副產物包括三聚氰胺縮聚物和氧化氨基三嗪,其所占比例不到5%,并可通過多種技術手段凈化去除,因此能夠得到純度大于99%的三聚氰胺產品。根據上述闡述,相對尿素的基礎上,三聚氰胺產量是理論產量的90%~95%。

歐技公司高壓三聚氰胺工藝

歐技公司三聚氰胺技術基于三個主要支柱:

•單級,液相非催化反應。該反應器如同換熱器一般簡單,靈活,可靠。無需循環回收,壓縮機以及流化床或者催化劑。反應器內非常高的壓力使其下游設備以及排放氣回流到尿素裝置的壓力保持在較高水平,從而大大簡化了三聚氰胺裝置在復合肥中的整合。

•分離和凈化基于反應器產出產品的內在特性,無需額外添加化學劑。分離和凈化的操作單元建立在歐技公司對氨及其他反應器產出產品之間的平衡的深入了解基礎上。無需額外的化學劑費用,無需污水鹽處理。

•零排放,產品和副產品實現全回收。從工廠生產的所有反應產品以三聚氰胺形式或被分解為氨和二氧化碳回收,與排放氣一起再循環至尿素裝置。實用產品不會被浪費,無三廢排放到環境中。

三聚氰胺產品質量位于市場前列

層壓板是用樹脂浸漬印刷紙制得。如果樹脂不是晶瑩剔透,印刷圖案將被遮蓋,層壓板的表面看起來更像塑料而不是單板。因此原材料的質量是相當重要的。

相比受催化劑中毒以及復雜的凈化技術影響的其他工藝,歐技公司三聚氰胺工藝更簡單,功能更強大。因此,從生產第一噸三聚氰胺開始,歐技公司的三聚氰胺裝置就只生產頂級的,晶瑩剔透的產品。

這就是歐技公司的高壓三聚氰胺受最終用戶和國際貿易商喜好排名首位的原因。

最大的可操作性

可操作性是區分歐技公司三聚氰胺工藝和其他工藝,以及使我們的工藝在全世界廣泛普及的特征之一。裝置的每一個方面都完全從操作者的角度來考慮。

該反應器如同換熱器一般簡單,靈活,可靠。無需循環回收,壓縮機以及流化床或者催化劑。反應器內非常高的壓力使其下游設備和排放氣回流到尿素裝置的壓力保持在較高水平,從而大大簡化了三聚氰胺裝置在復合肥中的整合。

裝置的啟動以及產量的增加如同反應器進料一樣快。每噸產品都符合質量標準,停車的情況幾乎很少發生。

由于直至結晶的整個過程都處于液相或氣相,管道或閥門不會有堵塞的風險。

裝置以最大的運行能力每天24小時持續運轉長達810天。

環境友好型三聚氰胺

歐技公司三聚氰胺工藝的一個關鍵特征是,三聚氰胺的凈化靠的是工藝流體的內在特征。也就是說,該工藝不需要添加任何化學劑,而且從三聚氰胺結晶來的母液能夠在三聚氰胺裝置中通過非常簡單的方法進行處理。溶液中的所有化學物質都被熱分解為氨和二氧化碳。換言之,所有的污染物都被轉化為有用的排放氣回收至尿素裝置中。這樣就有兩個很大的好處。首先,進入裝置的物質完全作為三聚氰胺產品或可進行再處理的排放氣被回收。其次,所有的污染物都從水中完全去除(更適合用作冷卻補水)且無固體廢物,歐技公司工藝的廢液和廢渣實現零排放,即無環境成本。

三聚氰胺裝置的整合

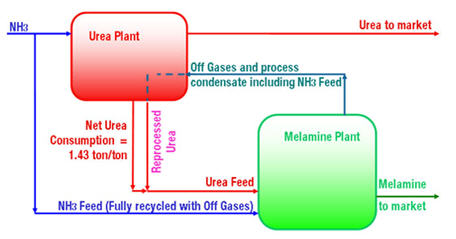

從計量的角度來看,三聚氰胺反應將一半的原料尿素分解為二氧化碳和氨,反過來又為尿素工藝提供原料。這些氣體(排放氣)的有效回收是三聚氰胺項目盈利的關鍵之一。

許多三聚氰胺工藝(即所謂的低壓工藝)在低壓下生產的排放氣很難在尿素裝置內循環。在送往尿素裝置之前,從低壓三聚氰胺裝置出來的排放氣被濃縮為精氨基甲酸酯溶液。此過程需要對尿素裝置進行重大改造,增加公用設施,并且需要不時地在尿素反應器內增加足夠量的水。另一種低壓三聚氰胺裝置排放氣再處理的方法是將其分解為氨和二氧化碳。此工藝需要額外投資,此項支出或許會影響整個三聚氰胺裝置的經濟效益,還需要對尿素裝置進行全面改造以適應原料的增加。從低壓三聚氰胺工藝回收排放氣費用如此高以至于許多三聚氰胺生產商轉型生產硫酸銨。但對于歐技公司的高壓三聚氰胺工藝卻不會發生這樣的情況。排放氣在中壓下產生,稍經加工即可在尿素裝置的設備中進行濃縮。因此,一臺歐技公司的三聚氰胺裝置的尿素凈耗量為1.43kg/kg三聚氰胺:每生產一分子三聚氰胺需要三分子尿素。

歐技公司三聚氰胺工藝的經濟評價

經濟評價的方法會因不同的觀點有所不同,然而,有幾點常識是必須考慮在內的。

適當整合的三聚氰胺裝置,原料成本為尿素的消耗加排放氣轉換為尿素的成本(見下面方案)。

另一方面,投資評估必須包括尿素一體化成本,這是三聚氰胺投資中典型的一小部分。

由于歐技公司三聚氰胺工藝基本實現液體零排放和氣體排放全程控制,所以無需任何環境保護方面的潛在費用。

由于裝置的易操作性和非常高的流系數(日常保養時間間隔達到810天),估計每年的維修費用,包括備用反應器管束的開銷在內,低于投資的1%。