生物質燃料

詳細描述

點擊量:1821

生物柴油生產裝置

植物油脂肪酸甲脂(FAME)

生物柴油=植物油脂肪酸甲脂燃料運用

植物油脂肪酸甲脂(FAME)原料

·植物油(新鮮的,使用過的,不可食用的,等等)

·甲醇

·催化劑-KOH, NaOH, MeONa

副產品

·甘油

·脂肪酸

各種工藝

·連續性的

·間歇性的

·產量范圍:1000 – 250000噸/年

捷克化工推薦的工藝

三酸甘油脂連續催化用甲醇酯基轉移。

優勢:

·MeONa-液體,便于計量和操作,反應條件溫和,反應可根據所需要的產品來選擇

·循環運用MeONa

·工藝安全和環保

·裝置植物油脂肪酸甲脂的設計產量為10,000-250,000噸/年

·符合最先進的專利

生物柴油標準

植物油脂肪酸甲脂所采用的標準

·ASTM D-6571

·國際標準

·歐盟標準 EN 14214

甲基酯和甘油生產

酯基轉移

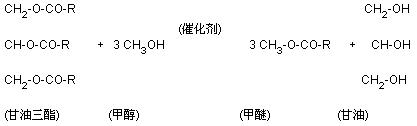

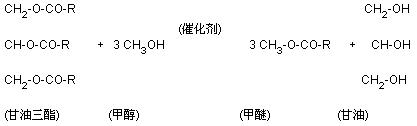

酯基轉移是連續反應,溫和條件下,在三個連續操作(溫度55℃,壓力為大氣壓)的反應器中,酯基轉移反應如下:

反應熱可以忽略不計,為了保證所需反應溫度需要從外供熱。甲醇和催化劑通過進料泵按計量往三個反應器連續進料。

甲醇是根據化學計量系數,進給到反應器中,以達到酯基轉移的最佳收率,減少多余的皂化的反應。

皂化反應生成的含量較高的甘油,是直接送往甘油處理裝置。

從第一個反應器出料和甲醇和催化劑混合后進入第二個反應器,第二個反應器的操作條件和反應容量和第一個反應器相同。

從第二個反應器出料再和甲醇和催化劑混合進入第三個反應器,第三個反應器的操作條件和反應容量也和第二個反應器相同。

甲基酯與甘油的分離

第三個反應器出料中包含產品(甲基酯)、未反應的的甲醇、副產品(甘油)和少量的皂(副反應-甲基酯的皂化),去除甲醇后會進入到重力分離器,含甲醇和皂的甘油直接輸進入甘油處理裝置。從分離器出來的甲基酯還包含痕量的甘油皂和催化劑,用水和檸檬酸進行沖洗這些雜質。然后烘干除去甲基酯中殘留的水和甲醇。最終的產品(甲基酯)是用苯冷卻到30~40℃送到罐區。

放空排放冷卻和回收裝置

上述生產的所有放空經冷卻再排放,是安全的。

甲醇的精餾

需回收的含甲醇物料,送往精餾塔,蒸餾后液體甲醇送到罐區。

甘油的凈化和濃化

粗甘油的凈化和皂分離

此反應的酸化為了中和余下的催化劑以及為了酯基轉移中產生的皂分離。

分離出來的酯酸,最后用于調節凈化的甘油的PH值。

油的烘干裝置

如果油中水分的含量符合相關標準,就不需要此裝置。

添加物劑量裝置

此裝置可加CFPP添加物和其他防氧化的添加物。

植物油脂肪酸甲脂(FAME)

生物柴油=植物油脂肪酸甲脂燃料運用

植物油脂肪酸甲脂(FAME)原料

·植物油(新鮮的,使用過的,不可食用的,等等)

·甲醇

·催化劑-KOH, NaOH, MeONa

副產品

·甘油

·脂肪酸

各種工藝

·連續性的

·間歇性的

·產量范圍:1000 – 250000噸/年

捷克化工推薦的工藝

三酸甘油脂連續催化用甲醇酯基轉移。

優勢:

·MeONa-液體,便于計量和操作,反應條件溫和,反應可根據所需要的產品來選擇

·循環運用MeONa

·工藝安全和環保

·裝置植物油脂肪酸甲脂的設計產量為10,000-250,000噸/年

·符合最先進的專利

生物柴油標準

植物油脂肪酸甲脂所采用的標準

·ASTM D-6571

·國際標準

·歐盟標準 EN 14214

甲基酯和甘油生產

酯基轉移

酯基轉移是連續反應,溫和條件下,在三個連續操作(溫度55℃,壓力為大氣壓)的反應器中,酯基轉移反應如下:

反應熱可以忽略不計,為了保證所需反應溫度需要從外供熱。甲醇和催化劑通過進料泵按計量往三個反應器連續進料。

甲醇是根據化學計量系數,進給到反應器中,以達到酯基轉移的最佳收率,減少多余的皂化的反應。

皂化反應生成的含量較高的甘油,是直接送往甘油處理裝置。

從第一個反應器出料和甲醇和催化劑混合后進入第二個反應器,第二個反應器的操作條件和反應容量和第一個反應器相同。

從第二個反應器出料再和甲醇和催化劑混合進入第三個反應器,第三個反應器的操作條件和反應容量也和第二個反應器相同。

甲基酯與甘油的分離

第三個反應器出料中包含產品(甲基酯)、未反應的的甲醇、副產品(甘油)和少量的皂(副反應-甲基酯的皂化),去除甲醇后會進入到重力分離器,含甲醇和皂的甘油直接輸進入甘油處理裝置。從分離器出來的甲基酯還包含痕量的甘油皂和催化劑,用水和檸檬酸進行沖洗這些雜質。然后烘干除去甲基酯中殘留的水和甲醇。最終的產品(甲基酯)是用苯冷卻到30~40℃送到罐區。

放空排放冷卻和回收裝置

上述生產的所有放空經冷卻再排放,是安全的。

甲醇的精餾

需回收的含甲醇物料,送往精餾塔,蒸餾后液體甲醇送到罐區。

甘油的凈化和濃化

粗甘油的凈化和皂分離

此反應的酸化為了中和余下的催化劑以及為了酯基轉移中產生的皂分離。

分離出來的酯酸,最后用于調節凈化的甘油的PH值。

油的烘干裝置

如果油中水分的含量符合相關標準,就不需要此裝置。

添加物劑量裝置

此裝置可加CFPP添加物和其他防氧化的添加物。